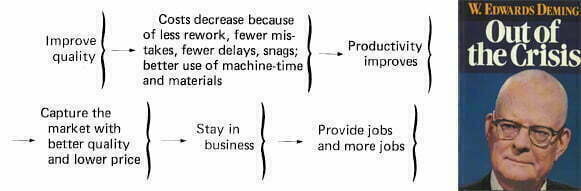

Leania pidetään pääasiassa japanilaisten, lähinnä Toyotan, luomana valmistusparadigmana eli uutena tapana ratkaista laatu- ja tuottavuusongelmat. Womack, Jones ja Roos popularisoivat Lean nimen kirjassaan The Machine That Changed The World. Kirja perustuu MIT:n tekemään viisi vuotta kestäneeseen tutkimukseen. Harva tietää, että Deming oli ennen Leanin ”käyttöönottoa” opettamassa johtajia Japanissa. Hän opetti alla olevaan ketjureaktioon liittyviä asioita.

Vielä harvempi tietää, että hän sanoi, että organisaatiossa täytyy jatkuvasti nostaa tietoisuutta missä syntyy hukkaa (waste) ja oppia poistamaan sitä systeemistä. Hukka jakautuu kahteen osaan (1.) uudelleen tekeminen ja (2.) menetetty aika. Nämä täytyy tunnistaa prosessista ja muuttaa prosessia hukkavapaammaksi.

Esimerkki väärinymmärryksestä

Esimerkki Leanin 5S-peruskonseptin, mahdollisesta väärin ymmärryksestä. 5S pitää sisällään kolme päätarkoitusta: muutos lähtee luopumisesta, luodaan uusi tila tuotantolinjalle ja opetetaan kurinalaisuutta. 5S on yleensä ymmärretty väärin siivousohjelmaksi. Usein tehtaissa puhdistetaan paikat. On syytä pohtia, tarkoitetaanko tällä itse tuotantolinjaa vai sen ympäristöä. Keskeistä on tietysti, että tuotantolinjalta poistetaan ylimääräiset koneet, materiaalit, työkalut jne, jotka estävät virtausta. Tämä ei ole helppoa.

Vertaa ajatusta vaikka moottoritiehen. Kumpi on tärkeämpi virtauksen sujuvuuden kannalta, pitää tie puhtaana vai penger? Miten sinä tai organisaatiosi on soveltanut Lean-konsepteja. Kuinka paljon virtaus on kasvanut? Pelkkä penkereen puhdistaminen ei nosta virtausta. Siksi monet peruskonseptien käytötkin ovat epäonnistuneet.

Prosessimuutos vaatii osaamista

Hukkavapaamman prosessin luominen ei ole aina helppoa. Yleisesti länsimaissa Lean on todettu ”lattiatason työntekijöiden” menetelmäksi, kun taas Japanissa se on yhteistyötä spesialistien ja kaikkien työntekijöiden kanssa. Kaikilla on velvollisuus nostaa hukka (ongelmat) esiin ja hakea ratkaisua hukka vapaammaksi toiminnaksi.

Katso W. E. Demingin ketjureaktio laadun parannuksesta, Hukan poistaminen perustuu suunniteltuun tapaan poistaa hukkaa prosessista. Usein tämä esitetään organisaatiokuvalla, jossa joka organisaatiotasolle on oma tehtävä. Ongelma on vain, että spesialistien tietotasovaatimusta (The Body Of Knowledge) ei ole julkaistu.LEI (Lean Enterprise Institute) on luonut koulutusohjelma suosituksen, joka luo pohjaa Lean-johtajan ja -asiantuntijan peruskoulutukseksi.

Kaksikymmentäpäiväinen Lean-asiantuntija- ja johtajakoulutusohjelma käsittelee perusteellisesti Leanin konsepteja ja työkaluja sekä ajatusmaailmaa ja Lean-johtamista. Professori Konichi Shimizun tutkimuksen mukaan juuri spesialistit tekevät 90 prosenttia parannuksista. Länsimaissa, kuten myös Suomessa, usein käsitellään Leaniä työntekijätasolla tapahtuvaan hukan metsästystalkoilla.

Lean-asiantuntijan täytyisi hallita vieressä esitetty protokolla konsepteineen ja työkaluineen. Lean-asiantuntijan on kehitettävää itseään, opittava uutta ja opittava viestittämään tämä organisaatiossa.

W. E. Deming korosti, uuden oppiminen ja ihmisten ajattelun muuttamien on tärkeää. Työkalut ovat itsessään vaaralliset, koska ne voivat johtaa työkalujen käyttöön, eikä niiden alistamiseen laatu- ja toimintaongelmien ratkaisuun.

Tilaa uutiskirje

Liity postituslistalle ja saat uusimmat artikkelit suoraan sähköpostiisi.

Tämä lomake on suojattu Google reCAPTCHA:lla. Lue tietosuojaseloste ja käyttöehdot.

Liittymällä postituslistalle hyväksyt Quality Knowhow Karjalainen Oy:n tietosuojaselosteen ja Quality Knowhow Karjalainen Oy voi lähettää sinulle ajankohtaisia artikkeleita, videoita sekä tietoa ja tarjouksia kursseista, kirjoista sekä ohjelmistoista.

Tämä lomake on suojattu Google reCAPTCHA:lla. Lue tietosuojaseloste ja käyttöehdot.