Green Belt -kurssin oppien soveltaminen kemiantekniikan diplomityössä

QKK Six Sigma Green Belt -kurssin oppien soveltaminen kemiantekniikan diplomityössä ”Tainionkosken sellutehtaan kappatason nosto”. Projektin tavoitteena oli nostaa sellutehtaan kappalukua kolmella yksiköllä, joka johtaa teoreettiseen 0,48 % parannukseen kuitusaannossa. Kappaluku kuvastaa sellumassassa jäljellä olevaa ligniinin määrää. Koska selluloosa- ja hemiselluloosakuituja liukenee väistämättä ligniinin mukana, keiton pysäyttäminen aiemmin nostaa prosessin saantoa.

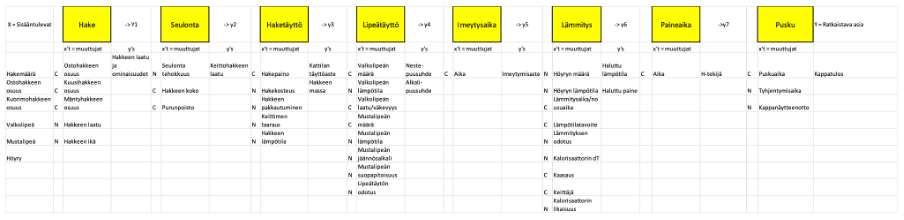

Projektissa Y:ksi valittiin kappaluku, koska se kuvastaa hyvin sellun keittoastetta ja sitä voidaan mitata online-mittarilla. Oheinen kuva 1 esittää prosessikuvaus -kaavion sellunkeittoprosessista Tainionkosken tehtaalla.

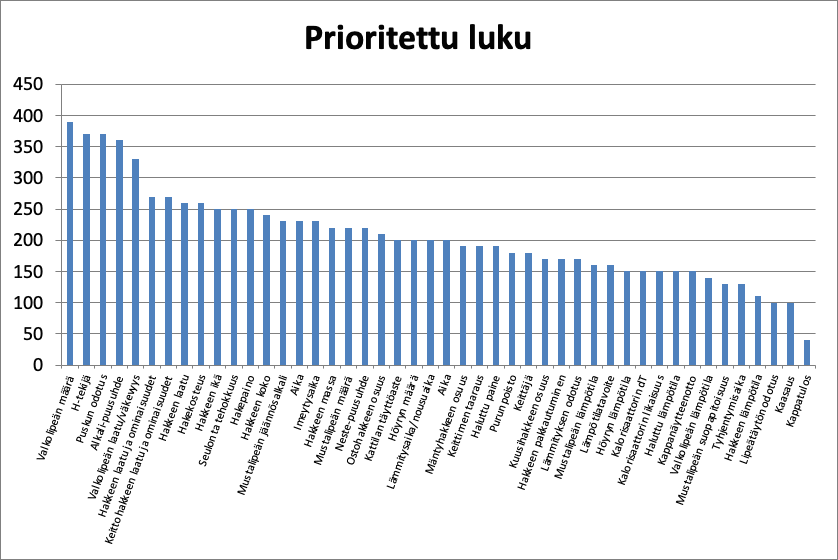

Prosessikuvauksesta muuttujat otettiin XY-matriisiin, jossa ne pisteytettiin. Koska nyt vasteita on vain yksi, hyödynnetään henkilöstön ja insinöörien näkemykset. XY-matriisissa pisteytykseen osallistui kolme vuoroa ja insinööritiimi, tulokset esitetty kuvassa 2.

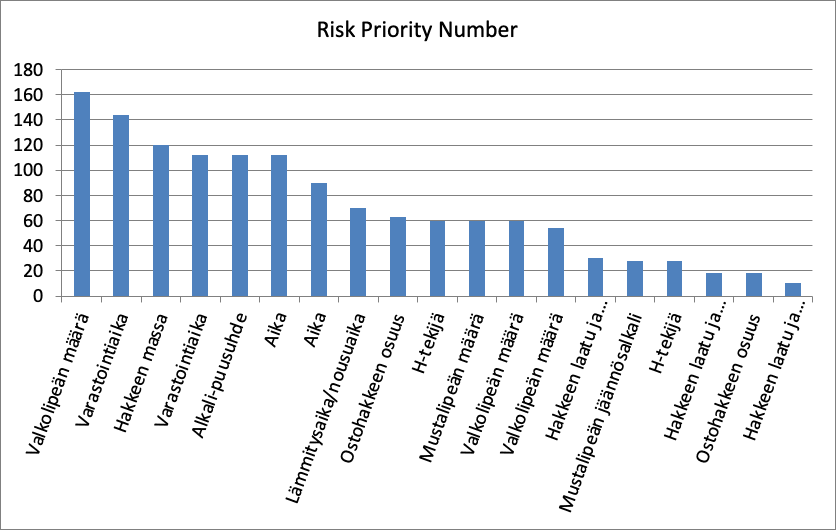

XY-matriisista otettiin kaikki yli prioriteettiluvun 200 muuttujat ja ne analysoitiin vielä FMEA-matriisilla, jonka tulokset on esitetty kuvassa 3.

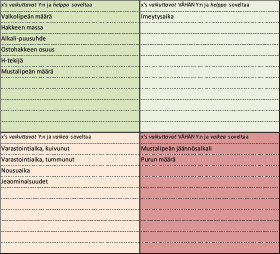

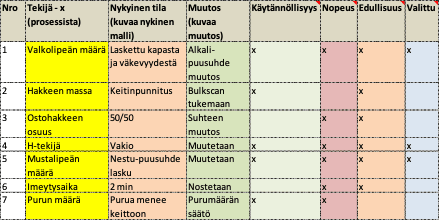

X:n luokitteluun valittiin parametreja prosessikuvauksesta, XY-matriisista sekä FMEA-matriisista. Ne luokiteltiin vaikuttavuuden ja soveltamisen helppouden perusteella, luokitus on esitetty kuvassa 4.

Parannusideat kaavio on viimeinen vaihe karsittaessa muuttujia koeajoihin. Muuttujat tarkastellaan käytännöllisyyden, nopeuden ja edullisuuden kannalta ja jos kaikki kolme täyttyvät, muuttuja voidaan valita koeajoihin.

Koeajomatriisi Full Factorial -kokeesta, sekä tulokset online-mittarilta (kappa-analysaattorilta) sekä laboratoriosta (tutkimuskeskus). Näytteet otettiin pesulinjalta, jolloin oletusarvo kappaluvulle on 65.

Taulukko 1. Koeajojen muuttujat sekä tulokset.

| Koepiste | H-tekijä, – | Neste-puusuhde, % | Alkaliannos, % | Kappatulos, kappa-analysaattori | Kappatulos, tutkimuskeskus |

| 1 | 950 | 4,10 | 12,2 | 66,1 | 75,4 |

| 2 | 1050 | 4,10 | 12,2 | 63,5 | 74,0 |

| 3 | 950 | 4,25 | 12,2 | 67,1 | 76,9 |

| 4 | 1050 | 4,25 | 12,2 | 65,0 | 73,9 |

| 5 | 950 | 4,10 | 12,7 | 64,1 | 68,5 |

| 6 | 1050 | 4,10 | 12,7 | 56,4 | 63,6 |

| 7 | 950 | 4,25 | 12,7 | 58,1 | 67,7 |

| 8 | 1050 | 4,25 | 12,7 | 59,9 | 67,8 |

Koeajojen tuloksista tehtiin regressiomalli, jota käytettiin uusien parametrien ennustamiseen. Malli tehtiin kappa-analysaattorin tulosten pohjalta ja siihen jätettiin H-tekijä sekä alkaliannos, neste-puusuhde poistettiin merkitsemättömyyden perusteella. Koska tavoitetaso on pesulinjalla 68, ei siihen päästy koeajojen säätörajoissa. Jotta uuteen tavoitetasoon päästäisiin, päätettiin laskea H-tekijä arvosta 1000 arvoon 950 ja alkaliannos arvosta 12,7 % arvoon 12 %. Keittokattiloissa on kattilakohtainen alkalisäätö, joka kompensoi kattiloiden eri keittotehokkuutta, johon vaikuttaa esimerkiksi lämmönvaihtimen puhtaus. Toisin sanoen alkaliannos on vain ohjearvo, jonka pohjalta jokainen kattila säätää alkaliannosta sopivaksi.

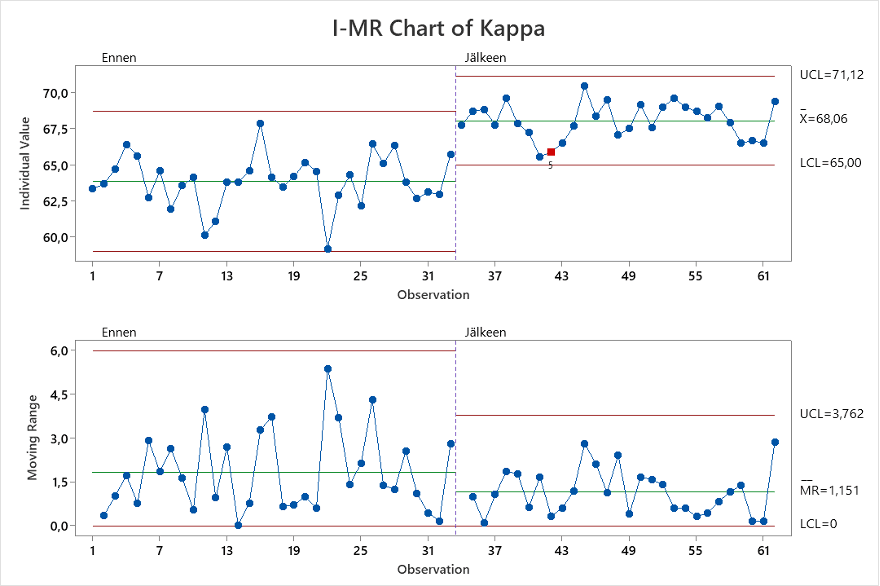

I-MR kuvaaja esittää, kuinka tavoitteeseen päästiin, ja hajonta myös suppeni. Tähän etsittiin selitys, joka löytyi liian korkealla asetetusta alkaliannoksen ohjearvosta.

Kuvasta 7 nähdään, kuinka alkaliannos on ollut pitkiä aikoja vakiona, joka merkitsee säätörajan riittämättömyyttä tai liian korkeaa ohjearvoa. Kuvaajan loppupäässä näkyy ohjearvon lasku, jolloin säätö on alkanut toimimaan.

Kokonaisuudessaan projekti oli onnistunut. Tavoitteellinen kolmen kappayksikön nosto saavutettiin ja samalla hajontaa supistettiin. Nosto johtaa 0,48 % teoreettiseen saantoparannukseen, joka näkyy merkittävänä vuosisäästönä hakkeessa. Lisää säästöä tulee myös vähentyneestä valkolipeän kulutuksesta, sekä parannus massan laadun tasaisuudessa parantaa sellutehtaan ja kartonkitehtaan ajettavuutta.

Sami Nissinen

2025

Kiinnostuitko koulutuksesta?

Järjestämme koulutusta sekä julkisena kurssina että yrityskohtaisesti räätälöitynä toteutuksena.