Olen pidemmän aikaa ihmetellyt Lean-kirjoja ja artikkeleita lukiessani, miksi niissä ei käsitellä laatua ja laadunparannusta. Toyota tunnetaan ensisijassa laadusta ja Lean liitetään Toyotaan ja sen laatua tuottavaan tuotantomenetelmään TPS (Toyota Production System).

Itselläni on ollut lukuisia Toyotan valmistamia autoja (Carina, Camry, Lexus) ja nytkin Lexus enkä ikipäivänä ole ostanut autoa leanin valmistuskustannusten tai toimitusajan perusteella vaan hyvän laadun (luotettavuuden) perusteella.

On totta, että me ”laadun” ammattilaiset emme paljoakaan tiedä, kuinka Toyota laatunsa tuottaa. Toyota on ”salannut” laatutekniikkansa ja keskeisen kilpailutekijän todella hyvin. Huhuna on kerrottu, että tri Bill Smith, Six Sigman luoja, olisi ”lainannut” Six Sigman Toyotan insinööreiltä. (Olin ASQ:n konferenssissa vuonna 1998 eräässä keskustelutilaisuudessa, jossa japanilaiset professorit ”syyttivät” USA:ta ja Motorolaa Six Sigman kopioinnista). Huhulle ei ole saatu vahvistusta!

Nyt vihdoin on Toyotan laatuverhoa hivenen raotettu sisältä päin, kun Toyotan TQM- johtaja ja professori Kakuro Amasaka kuvaa Toyotan laatukonseptia kirjoissaan /4,5,6/. Ennen Toyotaa muutama sana Lean-lähestymistavasta laatuun.

Leanin lähestymistapa laatuun ja virheisiin

Silmiini osui artikkeli/1/ (www.lei.org), jossa Lean-huippuasiantuntija tri Michael Balle, The Lean Strategy/2/ -kirjan yksi kirjoittaja vastata kysymykseen ”Mikä on Leanin lähestymistapa laatuun – onko se sama kuin Six Sigma?”

Michaelin vastauksesta lyhyt katkelma vapaasti kääntäen:

”Six Sigma on joukko (erittäin päteviä) tekniikoita, mutta se ei missään tapauksessa ole Lean lähestymistapa laatuun. Ensinnäkin Leanissa on laatuun täysin ainutlaatuinen lähestymistapa, ja toiseksi me olemme syyllisiä siihen että emme ole kirjoittaneet Lean laadusta enemmin. Otaksun, että yksinkertainen syy tähän on se, että laatu on vaikeaa.”…

”Lean laatusysteeminä (Lean as a Quality System):On vaikea eristää laatua Leanin JIT-kuvauksista (verrattuna Six Sigmaan ja vastaaviin lähestymistapoihin) – laatu on kanbanin toimimisen ennakkoedellytys, joka tulee ilmi kaikista vanhoista Toyota-oppikirjoista, mutta laatua saadaan myös kanbanin kautta: mitä pienemmät erät, sitä vähemmän osia prosessissa, sitä korkeampi on laatu. Et voi erottaa niitä toisistaan.

Jos tarkastelemme kaikkea tätä yksilön tasolla, miten odotamme jokaisen suorittavan tehtävänsä:

1. Tulos: Voiko henkilö tuottaa oikean laadun itsenäisesti (ilman apua tai korjausta) joka kerta?

2. Ulostulo: Voiko henkilö tuottaa oikeanlaisen laadun tavoitejakson aikana itsenäisesti (ilman apua) joka kerta?

3. Ideoita: Onko tällä henkilöllä ideoita, joiden avulla työstandardia on helpompi seurata ja siten lisätä tulosta ja tuotosta?

4. Opetus: Voiko hän opettaa muita?

Kun uusi linja käynnistetään, tahti-aika on keskeinen tavoite, ja kysymys on siitä, kuinka nopeasti voimme saavuttaa tahtiajan:

1. Jokaisen tuotteen on oltava oikein, joten vie aikaa ratkaista jokainen laatuongelma, koska ongelmat tulevat näkyviin linjalla askel askeleelta (mikä tarkoittaa, että opitaan havaitsemaan ongelmat niin lähellä niiden syntymiskohtaa kuin mahdollista).

2. Kun laatukysymykset on saatu hallintaan, päästään lähemmäs tavoitejaksoaikaa ja siten lähemmäksi kykyä toimittaa suunnitellulla tahtiajalla.

3. Kun tahtiaika on saavutettu luotettavasti, vähennämme joko resursseja linjasta tai lisäämme uuden tuotteen pitääksemme kaizen-henkeä elävänä, ja aloitamme uuden kierroksen, jolla ratkaistaan näkyviin tullet laatuongelmat ja jolla saavutetaan tavoitejaksoaika uudelleen ja niin edelleen.”

Tämä kaikki on lähes ok, mutta tuotantolinjaa tai tehdasta ei voi käynnistää / sitä ei saa käyntiin, jos ei laatua ole ennalta suunniteltu tuotteen ja prosessin sisään (”built-in”). Suorituskykyongelmia EI voi ratkaista linjalla. Tämä ”laadun rakentaminen tuotteiden, palveluiden ja prosessien sisään” on keskeinen ennaltaehkäisevän laadun tekemisen konsepti, Toyotan, Deming ja TQM-filosofian ydin ja myös ISO 9001:2015 ydin. Vastakohta tälle toiminnalle on tarkastus ja valvonta ja virheiden ja vikojen poiminta ja korjaukset. Laatuyhteisö muutti lähestymistapansa ennaltaehkäisyyn 1950-60-luvulla Shewhartin, Demingin ja Juranin ansiosta.

Samaisessa artikkelissa Michael toteaa ”Art Smalley/3/ ja minä aloitimme kirjoittaa työkirjaa laadun rakentamiseksi sisään (”built-in”) ja me epäonnistuimme – laatu on erittäin spesifi ja sidottu teknisiin prosesseihin, joista on erittäin kova työ kirjoittaa yleisillä termeillä.”

Voiko tästä tehdä johtopäätöksen, että Lean vaatii toimiakseen huippulaadun, mutta Lean lähestymistavassa ei ole keinoa huippulaadun tekemiseen – laadun rakentamista (built-in) tuotteen ja prosessin sisään. Yli 20 vuotta leanin parissa työskentelevien tohtorin pitäisi tämä osata ”kirjoittaa”, jos se on olemassa! Jos ei ole laatua, ei ole myöskään Lean laatua. Toisin sanoen Leanista puuttuu leanin toteuttamisen mahdollistava laadun suunnittelu!

Toyota, TPS ja TQM

Mainitsin alussa, että Toyotalla TQM-johtajana vuosina 1968-2000 toiminut ja nyttemmin emeritusprofessori Kakuro Amasaka on julkaissut kirjoja/4,5,6/, joissa hän kertoo, kuinka laatu on rakennettu Toyotan tuotteiden ja prosessien sisään (”built-in”) ja kuinka Toyotan tuotantosysteemi (TPS) käyttää tätä ominaisuutta hyväkseen.

Toyotan järjestelmä perustuu Amasakan mukaan tri Walter A. Shewhartin ja W. Edwards Demingin luomaan tieteelliseen laadunohjaukseen (Science Quality Control) ja TQM-konseptiin, jonka toi Toyotalle tri J. M. Juran/4/. Keskeistä tässä konseptissa on poikkeamien jakaminen erityissyihin (ei ennustettaviin) ja systeemin aiheuttamiin syihin, suorituskykyyn, joka on ennustettavissa (= ennaltaehkäisy, ennalta suunnittelu). (Tämä käsitys on nykyisen fysiikan hyväksymä käsitys luonnon käyttäytymisestä käännettynä ”laatukielelle”. Kvanttifysiikka, kosmolologia. Katso Carlo Rovelli: ”Seitsemän lyhyttä luentoa fysiikasta” ja ”Ajan luonne”.)

Prof. Kakuro Amasaka kuvaa johtamisteknologioita vertikaali- ja horisontaaliakseleilla, jossa vertikaaliakseli kuvaa TQM:ää tuotantojärjestelmän softwarena ja horisontaaliakseli TPS:ää hardvarena, jossa tuotannossa oleva QCD vaihtelu, fluctuation, on pienennetty SQC:n avulla, joka on mahdollistanut jatkuvan keskiarvojen nostamisen tuotannossa. Näin voidaan samanaikaisesti ratkaista laatu, tuottavuus ja aika (Timely QCD: Quality, Cost, Delivery). On huomattava, että Toyota voitti Deming-palkinnon (TQM) 1965/7/.

Leanista näyttää ”puuttuvan” lähes kokonaan TQM ja vaihtelua pienentävä ja keskiarvojen nostamisen mahdollistava SQC, joka mahdollistaa stabiloinnin ja tuotteiden ja palvelujen ennaltaehkäisykonseptin, suorituskykykonseptin eli laadun suunnittelun sisään (”built-in”).

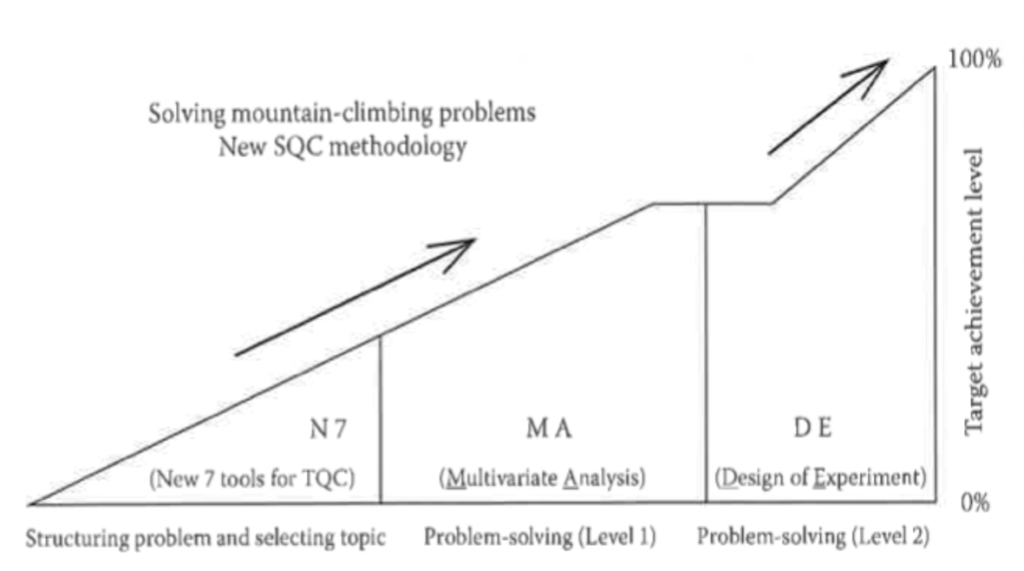

Toinen Toyotalta huomioitava seikka, joka myös on uusi tieto ja vahvistaa Six Sigman syntyhuhua, kuvaa niitä teknisiä menetelmiä, kuinka SQC:tä on Toyotalla toteutettu. Kuvassa 2 Toyotan käyttämä ongelmanratkaisumenetelmä – N7, MA ja DE.

Lean Six Sigmassa kuten Toyotallakin – projektit määritellään ja strukturoidaan määrittely- ja mittausvaiheessa 7 uudella laatutyökalulla (N7). Seitsemän uutta työkalua ovat affinity-diagrammi, relaatioiden diagrammi, puudiagrammi, matriisidiagrammi, matriisi data-analyysi ja priorisointi matriisi, nuolidiagrammi, prosessi päätös ohjelmakaavio (PDPC). Työkalut on kehitetty vuonna 1976, the Union of Japanese Scientists and Engineers (JUSE) aloitteesta. Toyota käyttää näitä työkaluja ongelmien strukturointiin ja valintaan. Analyysivaihe tapahtuu niin Toyotalla kuin Lean Six Sigmassa ensisijassa multivarianalyysillä ja parannus, Improve, koesuunnittelulla eli DoE. DoE on regressiotekniikka, jolla voidaan tulevaisuus mallintaa eli ”ennaltaehkäistä”. Regressiotekniikan kehitti tri Galton ja Pearson vuonna 1875 ja DoE-tekniikan tri R. A.Fisher vuonna 1935.

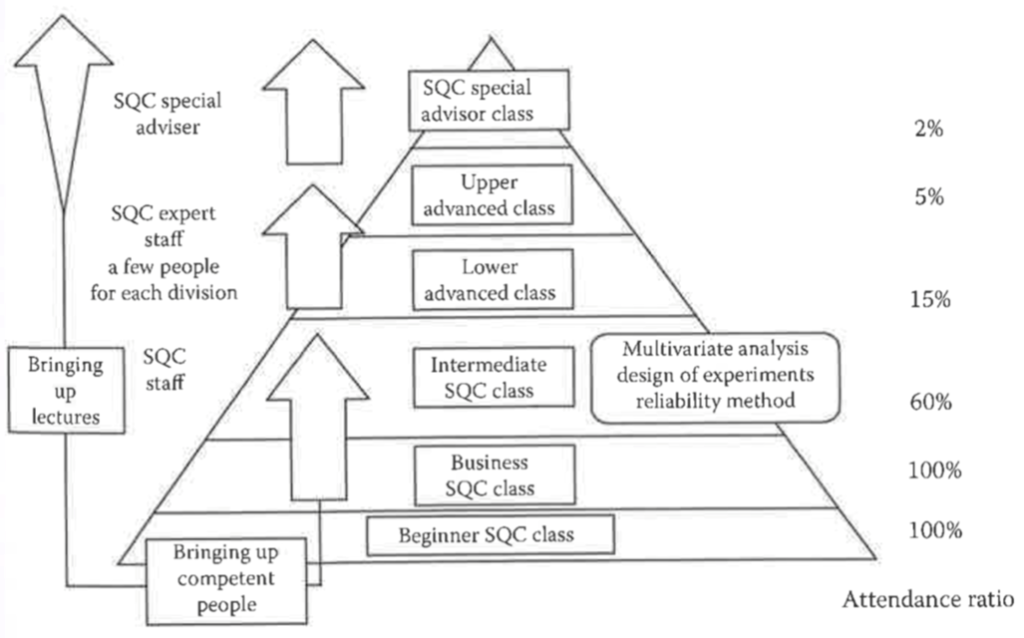

Nämä menetelmät Toyota kouluttaa erittäin tehokkaasti 6-portaisessa koulutusjärjestelmässä. Prof. Amasaka kuvaa 17 000 henkilön koulutuksen pyramidina, jossa hyvin aikaisessa vaiheessa hyvin suurelle määrällä (60%) koulutetaan multivarianalyysiä, koesuunnittelua ja luotettavuustekniikkaa. Huom. luotettavuustekniikkaa. Toyotan autot lähes aina ovat luotettavimpien ja vähävikaisempien autojen kärjessä. Toyotalla on oma tilastosofta tukemassa TPOS. (Vastannee Minitab-ohjelmaa)

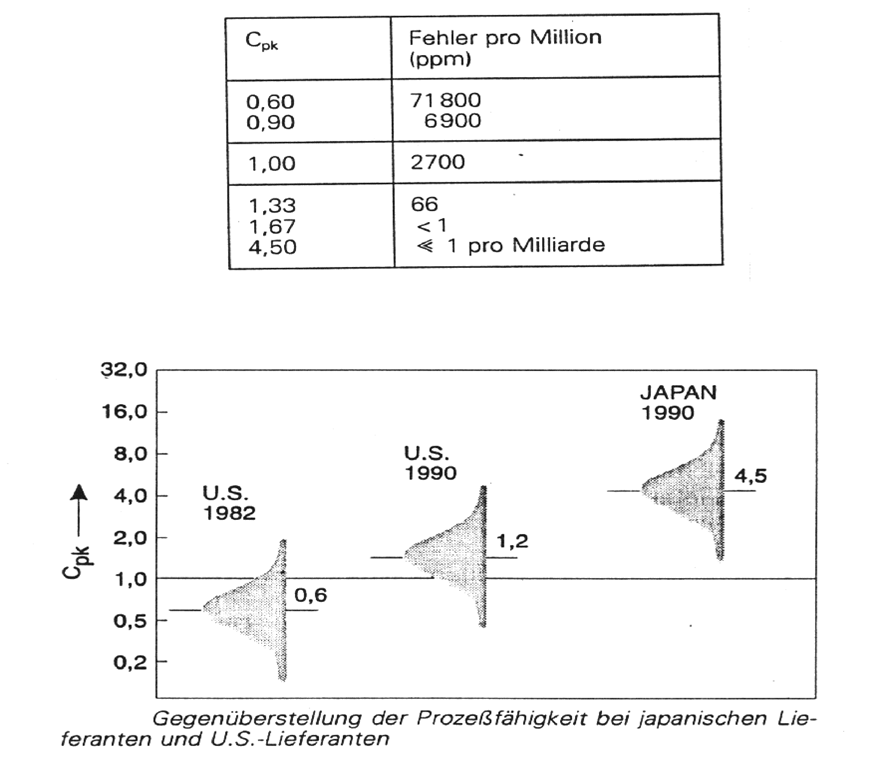

Yhteenveto: Lean ja Toyotan käyttämä menetelmä poikkeavat toisistaan merkittävästi tuotteiden, palvelujen ja prosessien suunnittelun osalta. Suunnittelulla luodaan pohja ja olosuhteet, jossa toimitaan. Lean toimiakseen tehokkaasti vaatii lähes jokaisen lähteen osalta virheettömiä komponentteja, suunnitelmia ja prosesseja, joiden suorituskyky on ennen tuotannon aloittamista on 0-virhetasoa eli Six Sigma -tasolla (Cp>2). On mahdollista, että Six Sigman ”vaatimustaso” on lähtöisin Toyotan suunnitteluvaatimuksista. Lean toimii erinomaisen hyvin tässä olosuhteessa.

Nollavirhetaso on suunnittelullisesti täysin mahdollista tehdä, jos niin halutaan. Vuonna 1996 Qualität und Zuverlässigkeit -lehdessä autoteollisuutta koskeva tutkimus, jossa japanilaisten autotehtaiden Cpk-keskiarvo oli 4,5 1990 eli virheitä vähemmin kuin 1/miljardiin.

Tällä hetkellä Lean Six Sigma -koulutuksella yhdistettynä DFSS (Design for Six Sigma) ja sovellettaessa menetelmää suunnitteluun, päästään Toyotan koulutusasteikolla tasolle 3-4.

Lean on erinomainen tuotannon ja palvelun johtamistapa 0-virhetuotannossa. Se mahdollistaa tuotannon ”hardiksen” rakentamisen tehokkaaksi järjestelmäksi, jolla samanaikaisesti voidaan tukea laatua, kustannusten ja toimitusajan hallintaa, mutta vain, kun laatu on (Demingin sanoja lainatakseni) suunniteltu sisään (build-in).

P.S. Professori Kakuro Amasaka, työskenteli vuodesta 1968 Toyotalla erilaisissa johtamistehtävissä. Hän oli tuotannon insinööriosastolla insinöörinä ja päällikkönä, laadunvarmistusosastolla, merentakaisten yksiköiden insinööriosastolla, valmistusosastolla ja TQM:n edistämisestä vastaavalla osastolla (1968-1997) ja TQM osaston pääjohtajana 1998-2000. Tri Kakuro Amasakasta tuli vuonna 2000 professori Aoyama Gakuin yliopistoon Tokiossa. Hän on erityisosaamiseensa kuuluu tuotantotekniikka (JIT ja Toyota Production System, TPS), tilastotiede, multivarianalyysi, luotettavuustekniikka ja tietojenkäsittelytekniikka. Hänellä on 72 patenttia koskien tuotantojärjestelmiä. Hän on vuonna 1947 syntynyt 71-vuotias emeritusprofessori.

Lähteet:

- WHAT IS THE LEAN APPROACH TO QUALITY – IS THAT WHAT SIX SIGMA IS ALL ABOUT? https://www.lean.org/balle/DisplayObject.cfm?o=3106 (2015)

- Michael Balle, Daniel Jones, Jacques Chaize ja Orest Fiume: The Lean Strategy, (2017)

- Art Smalley: Four types of problems (2018)

- Kakuro Amasaka: Science SQC, New Quality Control Principle – The Quality Strategy of Toyota (2004)

- Kakuro Amasaka: New JIT, New Management Technology Principle (2015)

- Kakuro Amasaka: Toyota Production System, Safety Analysis and Future Direction (2017)

- Artikkeli: Lean-strategia ja sen soveltaminen (2018)

Tilaa uutiskirje

Liity postituslistalle ja saat uusimmat artikkelit suoraan sähköpostiisi.

Tämä lomake on suojattu Google reCAPTCHA:lla. Lue tietosuojaseloste ja käyttöehdot.

Liittymällä postituslistalle hyväksyt Quality Knowhow Karjalainen Oy:n tietosuojaselosteen ja Quality Knowhow Karjalainen Oy voi lähettää sinulle ajankohtaisia artikkeleita, videoita sekä tietoa ja tarjouksia kursseista, kirjoista sekä ohjelmistoista.

Tämä lomake on suojattu Google reCAPTCHA:lla. Lue tietosuojaseloste ja käyttöehdot.