Teollisuuden tuottavuus on kasvanut kiistatta voimakkaasti 1900-luvun alusta. Tehtaiden ja toimintojen parantamiseen on kehitetty ja käytetty lukemattomia eri konsepteja. Historia on todistanut, että monet näistä menetelmistä joutavat roskakoriin. Menestyneistä menetelmistä voidaan koota kolme asiaa: ”käytetään oikeanlaisia ihmisiä ja oikeanlaisia menetelmiä ratkomaan oikeita ongelmia”.

Lean on tällä hetkellä kiistatta yksi suosituimmista ja maailmalla eniten keskustelua herättävistä menetelmistä. Organisaatioissa Leania sovelletaan monin tavoin ja eri henkilöillä on menetelmästä omat mielipiteensä. Totuus on, että 70-90 prosenttia näistä ”Lean-projekteista” epäonnistuu. Mutta miksi? Epäonnistumiset voidaan jakaa kolmeen ryhmään seuraavasti:

1) Johdon tuen ja osallistumisen puute

2) Epäonnistutaan balansoimaan Lean sääntöjen ja ohjeiden kanssa

3) Käytetään vääränlaisia henkilöitä ja päälliköitä ratkomaan vääriä ongelmia

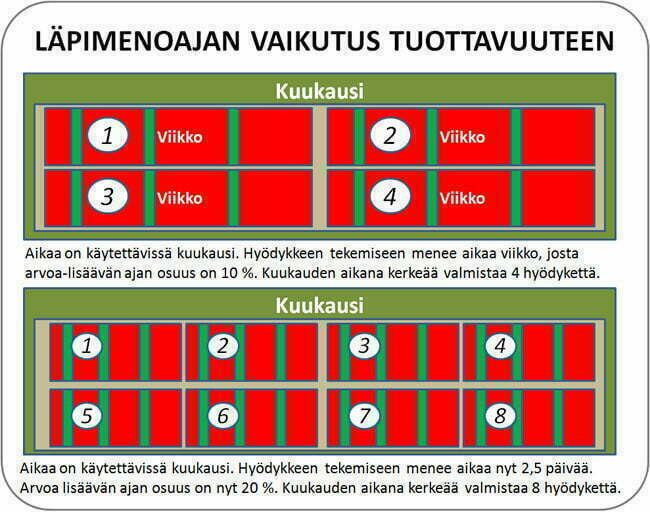

Nämä kolme ongelmaa ovat nousseet esiin jo 1990-luvun alussa ’The Machine That Changed the World’ -kirjan julkaisun aikaansaamassa Lean-pyrähdyksessä, jossa epäonnistuttiin. Päädyttiin kopiomaan se mitä muualla nähdään (Knowing That), kun pitäisi ymmärtää, mitä ei nähdä (Knowing Why). Lean lanseerataan yleensä hukan poistomenetelmänä (Seven Waste), eikä välttämättä tiedosteta sen perimmäistä tarkoitusta eli nopeuden kasvattamista (tai läpimenoajan lyhentämistä). Nopeus on kaikki kaikessa. Nopeuden kasvattamisen täytyy olla päätavoite (Aim). Tarkoitus on kasvaa, ei kuihtua.

On luonnollista, että liikejohto ei sitoudu ja osallistu, jos he eivät ymmärrä menetelmää sekä sen tuomia mahdollisuuksia. Hukan poistamisella saavutettava hyöty on murto-osa suhteessa nopeuden kasvattamisella saavutettavaan hyötyyn. Johdon tiedot Leanista voi perustua pahimmillaan muutaman tunnin esitykseen. Japanissa mm. tohtori W. E. Deming luennoi toisen maailmansodan jälkeen ja Joseph M. Juran vuonna 1954. Molemmat opettivat niin johtajia ja päälliköitä kuin kehitysihmisiä. He korostivat osaamista (Knowledge) ja syvällisen tiedon (System of Profound Knowledge) merkitystä. Organisaatiossa on ymmärrettävä systeemiteoriaa, nopeuden merkitys ja nopeutta hidastavat seikat sekä kuinka lähestytään nopeuden nostoa.

Lean pitää sisällään lukuisia konsepteja, teorioita ja työkaluja. Lean mielletään usein väärin työkalupakiksi (Lean Tools), jossa on joukko työkaluja hukan (Muda, Waste) poistamiseksi. Usein työkalujen ja konseptien käytössä epäonnistutaan, koska ei ymmärretä niiden roolia. Konseptit ja teoriat (esim. balansointi, TOC, Littlen laki) ohjaavat ja työkalut (esim. Tahtiaika, Kanban, Andon) auttavat ongelmien ja menetetyn ajan tunnistamisessa. Hyvänä ohjenuorana voidaan pitää seuraavaa ketjua: hukka on seuraus ongelmista ja ongelmat ovat seurausta vaihtelusta. Jos poistetaan vain hukkaa, hukka tulee uudestaan. Jos taas poistat ongelman, hukan syntyminen vähenee. Ongelmat juontuvat vaihtelusta, siksi vaihtelun ymmärtäminen on tärkeää. Deming korosti etenkin vaihtelun merkitystä ja sen tunnistamista. Hän piti tärkeänä, että johtajien tulee ymmärtää vaihtelun vaikutus kokonaisuuteen. Deming keskittyi kolmeen pääasiaan japanilaisten opetuksessa. Hän opetti:

1) Walter A. Shewhartin PDCA-ympyrää (Plan-Do-Check-Act) ongelmanratkaisussa

2) Vaihtelun merkitystä syihin, jotka aiheuttavat hukkaa

3) SPC:n ohjauskorttien merkitystä päätöksenteossa ja prosessin ohjauksessa

Oikeiden ongelmien tunnistaminen ja niiden ratkaiseminen oikeassa pisteessä on keskeistä tehokkuuden eli nopeuden nostamisessa. Usein puhutaan heikosta lenkistä, esteestä, pullonkaulasta tms., tämä on se piste, johon parannus tulisi kohdistaa. Avartamalla virtauksen estettä, ohjaamalla tästä pisteestä toimintaa tai balansoimalla linjaa, voidaan vaikuttaa virtausnopeuteen ja määrään. Pullonkaula tulee sovittaa todelliseen, suunniteltuun, kysyntään. Tämä voi joissain tapauksissa tarkoittaa myös pullonkaulan kiristämistä ja resurssien karsimista. Joka tapauksessa virtausta tulee kiihdyttää. Parannustoiminta tulee valita niin, että se on kokonaisoptimin kannalta järkevää. Tämän vuoksi osastokohtaiset parannukset eivät välttämättä johda haluttuun tulokseen. Leanin yhteydessä priorisoinnissa käytetään tyypillisesti arvovirtakuvausta (Value Stream Map). Puhutaankin Mäppäämisestä. Kuvaus tehdään priorisointia varten, ei kuvauksen takia. Kuvauksen tarkoituksena on myös osallistaa henkilöstöä ja nostaa huomio parannuspotentiaaliin. Kuvaus voidaan tehdä joko tilaus-toimitusprosessista (In-Plant) tai koko toimitusketjusta (Supply Chain).

HBR:n artikkelissa Brad Power käsittelee sitä, kuinka Toyota saa parannusideoita ”etulinjasta”, työntekijöiltä. Hän luettelee artikkelissa, että jokaisen työnkuvaan kuluu kertoa, mitä ongelmia heidän päivittäiseen työhön liittyy ja heidän esimiestensä tehtävänä on ratkoa niitä. Miksi esimies? Ei voi olettaa, että työntekijät tekisivät parannuksia jatkuvasti, koska he ovat kiireisiä heidän päivittäisissä töissään. Meillä näitä parannusideoita kutsutaan aloitteiksi, joista palkitaan. Palkkio on johtanut siihen, että aloitteet joutuvat ja juuttuvat organisaatiosta kootun ryhmän käsiteltäväksi, joka puntaroi tehdäänkö vai ei. Toyotalla päätös kuuluu esimiehille ja spesialisteille. Ihmisille, joiden tehtävänä on ratkoa ongelmia ja jatkuvasti kiihdyttää virtausta. Näissä tehtävissä täytyy olla riittävä tietotaito ongelmanratkaisusta sekä näkemystä asiakkaalta asiakkaalle -prosessista.

Lean mielletään usein kaikkien konseptiksi. Usein unohtuu, että Lean, niin kuin muutkin menetelmät perustuvat osaamiseen. Quality Digestin artikkelissa P. Naysmith kirjoittaa konseptien sokeasta kopioinnista, valtavasta Benchmarking -innostuksesta seuraavasti: ”Jos W. E. Deming näkisi, mitä tehdään, hän löisi suoraan kasvoihin.” Parantamisessa yhdistyy aina osaaminen, ihmiset, muutosideat, empiirinen testaus ja parhaiden ideoiden käyttöönotto. Tätä voisi kutsua myös uuden tiedon luomiseksi systeemistä ja parhaiden ideoiden käyttöönottona, prosessi-innovaationa. Lean-asiantuntijaksi haluaville on kehitetty kaksikymmentä päivää kestävä koulutusohjelma, jonka tarkoituksena on tarjota kokonaiskuva Leanista ja sen teoreettisesta pohjasta. Koulutus tarjoaa näkemystä kenelle tahansa kehitystoiminnassa mukana olevalle, joka haluaa ymmärtää miksi jotain tulee tehdä, eikä niinkään mitä tehdään. Kokonaisuuden ymmärtäminen on tärkeää, jotta estetään Leanin käyttöönotossa tavallisesti tehtäviä kolmea erhettä.

Leanin keskeinen tavoite on tehostaa toimintaa ja luoda toiminnasta ketterä (agile). Nopeuden nostaminen, jota yleensä mitataan läpimenoajan lyhentämisellä, lisää ketteryyttä. Organisaation tulee pystyä ratkaisemaan useita ongelmia, oikeista paikoista saavuttaakseen ketterämmän tilan. Tohtori J.P. Ignizio painottaa tieteellistä lähestymistapaa ja todellisten syiden selvittämistä toiminnan kehittämisessä. Hän korostaa, että laadun parantaminen (vaihtelun pienentäminen) ja nopeuden nosto ovat ainoa keino pysyä, saatikka menestyä, globaalissa kilpailussa. Hän kiteyttää kolmeen asiaan, miksi meillä on ongelmia ja miksi parannukset eivät onnistu. Ei ymmärretä vaihtelua, monimutkaisuutta ja niiden riippuvuussuhdetta sekä hyväksytään onnenonkijat (ei vaadita toimenpiteiden toteutusta loppuun).

Lähteet:

1. James P. Ignizio: Optimizing Factory Performance – Cost Effective Ways to Achive Significant and Sustainable Improvement, 2009

2. qualitydigest.com. 2011. If Deming could see what you’re doing. [verkkojulkaisu]. [Viitattu 3.8.2011]

3. qualitydigest.com. 2009. Stop Wasting Improvement Resources. [verkkojulkaisu]. [Viitattu 3.8.2011]

4. hbr.org. 2011. How Toyota Pulls Improvement from th Front Line. [verkkojulkaisu]. [Viitattu 3.8.2011]

Tilaa uutiskirje

Liity postituslistalle ja saat uusimmat artikkelit suoraan sähköpostiisi.

Tämä lomake on suojattu Google reCAPTCHA:lla. Lue tietosuojaseloste ja käyttöehdot.

Liittymällä postituslistalle hyväksyt Quality Knowhow Karjalainen Oy:n tietosuojaselosteen ja Quality Knowhow Karjalainen Oy voi lähettää sinulle ajankohtaisia artikkeleita, videoita sekä tietoa ja tarjouksia kursseista, kirjoista sekä ohjelmistoista.

Tämä lomake on suojattu Google reCAPTCHA:lla. Lue tietosuojaseloste ja käyttöehdot.