Laatu on kaikille tuttu sana, mutta mitä kaikkea sana pitää sisällään. Laatua kuulee käytettävän monessa paikassa, mm. tasavallan presidentti kiitti aikanaan Lordia erinomaisesta suomalaisesta laatutyöstä. Hyvä laatu yhdistetään yleensä hyvään, erinomaisuuteen, osaamiseen, jne. ja huono laatu huonoon, huolimattomuuteen, osaamattomuuteen.

Artikkeleissamme tarkastellaan laajalti laatua. Käsittelemme mm. sitä mistä laatutyö on saanut alkunsa sekä mitä laatu, laatutekniikka ja laatujohtaminen pitävät sisällään.

Tämä artikkeli sisältää laadun määritelmän, kuinka se ymmärretään tänä päivänä ja kuinka laadussa on edetty tähän päivään, tämän päivän laatuteknologiaksi.

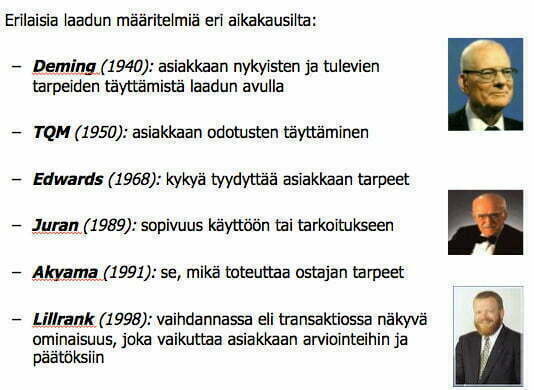

Laadun määritelmiä:

Mitä laatu on?

Laadulla, se mitä nähdään hyvänä ja tavoiteltavana, on oma määritelmänsä, joka on vaihdellut vuosikymmeneltä toiseen. Laatugurut ovat kirjoittaneet omat määritelmänsä “ajan hengessä”. Vieressä on muutama niistä.

Yhteistä kaikille edellä mainituille laadun määritelmille on sopivuus tarkoituksen mukaiseen käyttöön. Voisi sanoa ensimmäiseksi, että lähestymistapa on tuoteperusteinen, onpa kysymyksessä palvelutuote tai perinteinen tuote. Toisena asiana voisi sanoa, että määritelmä keskittyy asiakastyytyväisyyteen, jonka parantaminen on pohja koko laatutyölle.

Harva osaa yhdistää, että laatuasiat koskettavat myös toimintaa. Onpa kysymyksessä julkishallinto, yritystoiminta, palvelu- tai tuotanto-organisaatio. Puhutaankin tuotelaadusta ja toiminnan laadusta. Nyt on taas päivitetty laadun määritelmä. Uuden määritelmän on kirjoittanut Tri Mikel J. Harry

Laatu on tuotteen tai palvelun kyky täyttää asiakkaan tarpeet ja odotukset sekä tuottaa valmistajalleen voittoa. Laatu tuo tyytyväisyyttä ja rahaa.

Harry, Mikel (2000)

Nykyinen määritelmä on käyttökelpoisempi. Määritelmä käsittää sopivuuden käyttöön, asiakastyytyväisyyden ja tuo painotetusti palvelun esille. Uutena asiana tulee arvon korvaus (=raha) ja ennen kaikkea se huomioi tuottajatyytyväisyyden. Tuottajatyytyväisyysnäkökulma on tärkeä, koska nykyään on yleistä pitkät toimittajaketjut ja vaarana tappion tekeminen laadun kustannuksella. Painotetaan tuottavuutta ja kannattavuutta. Puhutaankin kumppanuudesta, jossa molempien, niin asiakkaan kuin toimittajan pitää “elää”, siis saada riittävä korvaus.

Laatu on muutakin; laatu on sana, joka kuvaa edellä esitettyä asiaa, mutta harva tietää, että meillä on olemassa laatujohtamisen lisäksi myös oma tieteenala laatutekniikka (Quality Engineering). Tieteenala, jonka teknologiaa (= laatutekniikan konsepteja) voi soveltaa toimialasta ja toiminnasta riippumatta. Toisin sanoen on löydetty ja löydetään yhä uusia yleisiä kausaalilakeja, jolla laatu saadaan aikaan. Laatu ei ole vain ammattitaitoa. Se on osaamista, jota voidaan opettaa!

Kuinka näemme huonon laadun

Käytämme sanaa hyvänlaatuinen laajalti, mutta kuitenkin ehkä liian suppeasti. Harvoin tunnistamme, mitä kaikkea huono laatu on ja kuinka koemme sen arjessa. Esimerkkejä huonosta laadusta voivat olla:

- pitkät jonot

- korkea veroprosentti

- negatiivinen tulos

- kalliit tuotteet tai palvelut

- epäluotettavuus

- viat

- virheet

- laitteiden hajoaminen

- palvelun toimimattomuus

- tyytymättömyys, jne…

Lista on pitkä! Sitä voisi jatkaa ties kuinka pitkälle. Olemme kaikki kiinnostuneita laadusta, mutta kuinka parantaa sitä? Laatutekniikka on tieteenala, jonka konseptit (vertaa lääkkeet) ovat apuna laadun parantamisessa. Se on tieteenala, joka on keskittynyt yksittäisen virheen tutkimisen sijaan, tutkimaan systeemiä tai prosessia, koska näin voidaan yleistää ja nopeuttaa oppimista. Laatutekniikka nähdäänkin usein oppimistekniikkana. Miksi näin? Vastaus on, koska systeemi (prosessi) tasoinen oppiminen on kriittistä parantamisen onnistumisessa.

Laatujohtamiseen ja laatutekniikkaan pureudutaan tulevan talven muissa artikkeleissa, mutta nyt käsitellään sitä, kuinka laatukenttä on kehittynyt ja laatutekniikka on muuttunut tämän päivän teknologiaksi.

Laatu on ajassa – Laatu on jatkuvaa muutosta!

Keskeistä palvelun tai tuotteen tuottamisessa on saavuttaa tyytyväinen asiakas ja toimittaja. Asiakastyytyväisyys on keskeinen ideologia laadussa ja laatuajattelussa. Laatumenetelmät on kehitetty asiakastyytyväisyyden täyttämistä varten. Tavat, kuinka tavoitellaan asiakastyytyväisyyttä ja voittoa, muuttuvat ajan hengen mukaisesti.

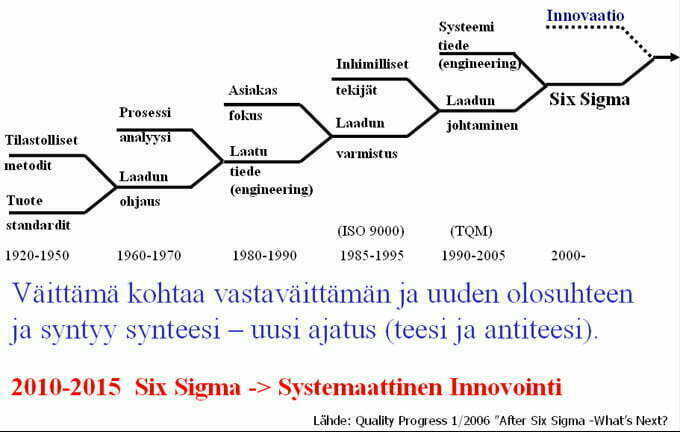

Laatumenetelmät ovat suhteellisen nuoria. Laatumenetelmien kehittymisajanjakso on jotakuinkin yhtä pitkä kuin teollinen ajanjakso. Laatumenetelmät eivät ole suinkaan syntyneet sattumalta, vaan tämän päivän menetelmät ovat kehittyneet jaksoittain. Laatukenttä muuttuu siis siinä, missä muukin teknologia. Muuttumiseen vaikuttavat voimakkaasti tietämyksen nousu sekä teknologia (mm. tietokoneet), joka tukee toimintaa. Metodi, kuinka laatukenttä muuttuu, on sama kuin missä tahansa muillakin alueilla. On olemassa väittämäpari, väittämä ja vastaväittämä, josta syntyy aina uutta. Toisin sanoin on olemassa teesi ja antiteesi, josta syntyy synteesi. Kyseessä on dialektinenprosessi. Voidaan jopa sanoa, että jokainen kehitysaskel sisältää myös sen tuhon siemenen ja uuden menetelmän.

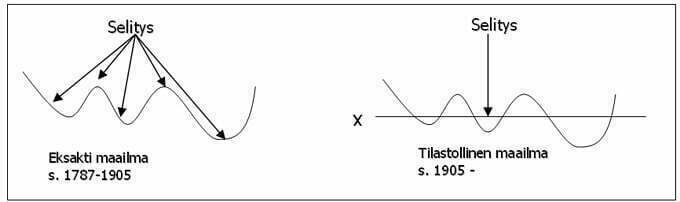

Modernin laatutekniikan kehityshistoriassa on havaittavissa kuusi murrosta. Tämä muutos on tapahtunut 1800 -luvun alusta tähän päivään seuraten muun teknologian kehittymistä ja käytettäviä työkaluja. Six Sigma on ensimmäinen laadun tietotekniikkaan perustuva muutos.

Lyhenteiden selitykset oikeanpuoleiseen kuvaan:

DefectRate = virheiden määrä

SPC = Tilastoillinen Prosessin Ohjaus

Taguchi = Koesuunnittelu

Mistake = Erheet

Poke-yoke = Virheenestin tekniikka

SMED = Single-minute exchage of dies

(nopea työkalun vaihto)

6s = Six Sigma

Complexity = Monimutkaisuus

Milloin asiakas on tyytyväinen?

Asiakas on tyytyväinen, jos hän saa sitä mitä haluaa. Hän on vapaa epäluuloista ja luottaa siihen mitä hän saa, hän saa sitä silloin kun haluaa ja siihen hintaan joka on kilpailukykyinen.

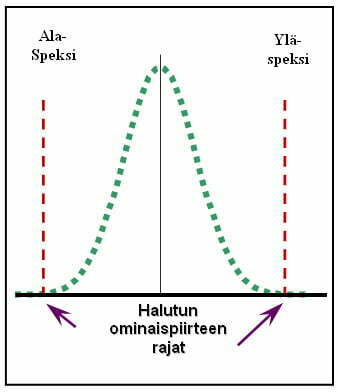

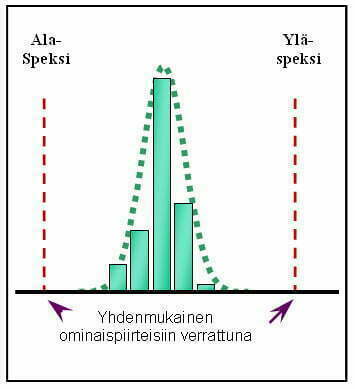

Tämä “kansanomainen” käsitys, hyvä laatu, on laatutekniikassa tiivistetty kahteen sisäkkäiseen merkitykseen: Ominaispiirre ja yhdenmukaisuus haluttuun ominaispiirteeseen. Laadun jatkuva parantaminen voi merkitä sekä ominaispiirteiden muuttamista tai toiminnan sopeutumista näihin piirteisiin mahdollisimman hyvin. Tieteellisessä laatutekniikassa on tuotteiden ja palveluiden yhdenmukaisuus haluttuihin ominaispiirteisiin mahdollisimman hyvin ollut vallitseva suuntaus jo yli 200 vuoden ajan.

On siis kysymys poikkeaman (hajonnan) hallinnasta. Poikkeamien hallinta on mahdollistanut valtaisan tuottavuuden ja hyvinvoinnin kasvun. Kysymys on kuinka poikkeamaa hallitaan?

Tuotestandardit – Toleranssit

Laatutekniikka alkoi kehittyä n. 200 vuotta sitten, kun 1780-90-luvuilla omaksuttiin “eksakti, deduktiivinen” maailmankuva. (Vertaa luonnontieteen kehittymiseen. Newton julkaisi 1687 tutkimuksen “Philosophiae Naturalis Principia Mathematica”).

“Nykyaikaisen” laatutekniikan voidaan katsoa saaneen alkunsa Amerikan kansalaissodasta, kun keksijä Eli Whitney yritti vuonna 1789 (1793), tosin huonolla menestyksellä, “monistaa” musketteja. Eli Whitneyn toiminta perustui “eksaktiin” maailmankuvaan ja Ranskan sota-akatemiasta saatuun ideaan. Jos osat tehdään täysin samanlaisiksi (eksakti), silloin aseen osat voidaan vaihtaa keskenään ja ottaa osia vanhoista hajonneista aseista. Muskettien teollinen valmistaminen kuitenkin epäonnistui. Osista tuli erilaisia, ne eivät sopineet toinen toisiinsa. Tulevaisuutta ei pystytty ennustamaan, eli poikkeamaa ei hallittu. Eli Whitneys sai musketit valmiiksi 1827 kolmekymmentä vuotta tilauksen jälkeen.

Oltiin tilanteessa, että eksaktiudesta oli luovuttava 1800-luvulla. Teollisesti valmistettuja osia pystyttiin kuitenkin liittämään toisiinsa, vaikka osia ei ollut tehty eksaktisti, kun keksittiin toleranssit eli poikkeaminen hallintarajat. Luovuttiin täydellisestä eksaktiudesta. 1827 “keksittiin” GO-testaus eli ylätoleranssi ja n. 1870 GO-NO-GO -testaus eli ylä- ja alatoleranssit, jotka mahdollistivat osien liittämisen (ilman työstämistä) toisiinsa. Toleranssi = Total Range = kokonaisvaihteluväli.

Tästä “keksinnöstä” – eksaktius voitiin venyttää sallituksi väliksi, toleranssiksi – teollisuus sai todellisen kehityssysäyksen. Mm. Singer pystyi tuottamaan suuret määrät toimivia ompelukoneita, Samuel Colt kivääreitä jne… Taylorilainen töiden osittaminen tuli mahdolliseksi. Alkujaan “sallittu” vaihteluväli oli huippuammattitaitoa, joka merkittiin piirustuksiin. Nykyisin se on jo teknologiaa, jota opetetaan.

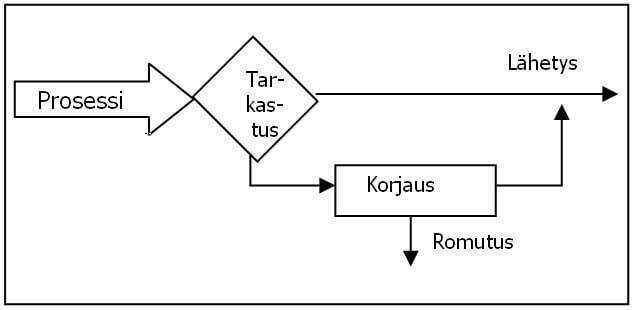

Syntyi teollinen valmistuskonsepti, mutta samalla syntyi byrokratiakonsepti, eli tarkastus. Näin luodulla teollisuuskonseptilla on lukuisia hyviä puolia. Tuottavuus kasvoi länsimaissa aina 1970-luvulle, kunnes tarkastus (byrokratia) ylitti siitä saadut hyödyt ja länsimaat ajautuivat syvään tuottavuuskriisiin.

Tarkastuskonseptin heikkoja puolia, jotka havaittiin jo vuosisadan alkupuolella, olivat:

- Konsepti ei mitenkään auttanut työntekijöitä tuottamaan hyviä osia. Osaaminen ei lisäänny!

- Kaikki osat oli tarkastettava, koska vaihtelua ei hallittu (tunnettu)

- Syntyi korjattavia ja romuja – hukkaa (ympäristöongelma)

- Tuottavuuden ja tehokkuuden kannalta kaikki varsinaisen prosessin jälkeen oli turhaa.

Tämä ja monet muut luonnossa havaitut ilmiöt innostivat tiedemiehiä tutkimaan Newtonin deduktiivista maailmankuvaa (teoriaa) tarkemmin. Olisiko jotain teoriaa joka selittäisi poikkeamaa ja auttaisi hallitsemaan sitä paremmin?

Tuotetoleranssit vs. Tilastolliset metodit -> Laadunohjaus – Tilastollinen prosessin ohjaus

1920-luvulla keksittiin edellä olevan (vaatimus)spesifikaatioihin (deduktioon) perustuvan laadun tekemisen rinnalle uusi prosessiperusteinen, suunnittelu-perusteinen laatutekniikka (induktioon perustuva).

Modernin laatutekniikan “syntysanat” sanottiin, kun tri Walter A. Shewhart 16.5.1924 esitteli Bellin laboratoriossa New Yorkissa 63 West Streetillä esimiehelleen yhden sivun muistion, jossa hän esitteli piirroksella ensimmäistä ohjauskorttia. Laatutekniikka muuttui maailmankuvan mukana tilastolliseen suuntaan. Syntyi induktiivinen maailmankuva.

Mitä tilastollisuus tarkoittaa? Emme pysty hallitsemaan tai tuntemaan yksittäisen mittaluvun (=tuotteen) taustaa tai syitä ennalta! Pystymme hallitsemaan vain keskiarvoja (=prosesseja). Keskiarvoja hallitaan niihin vaikuttavilla parametreilla ja keskiarvokin on vain ennuste, koska keskiarvoon liittyy aina poikkeama. Keskiarvo on X±t*s/ (n)^0,5 (virhe). Eksaktia maailmaa ei ole!

Meillä jokaisella on “myötäsyntyinen kokemuksen kautta” tullut uskomus, että jokaisella virheellä/vaihtelulla on jokin erityinen syy, joka voidaan poistaa. Tämä on väärin! Väärä teoria. Näin ei ole. Vain 2-4 % poikkeamista on jokin erityinen syy (ennustamaton), loput ovat systeemiperusteisia ja satunnaisia (ennustettavia).

Western Electric:llä tämän luokittelun loi tri Walter A. Shewhart, joka 1924 työskenteli Bellin laboratoriossa. W. A. Shewhart oli yrityksen johtava teoreetikko. Hän ajatteli ja loi teorian, että tilastollisilla menetelmillä voidaan luokitella syyt kahteen luokkaan.

Walter A. Shewhart loi laatuteorian, joka sanoo että, poikkeaman aiheuttaa:

- Yleiset syyt (yhteiset, satunnaiset, ennustettavat, systeemi, organisaatio, prosessi, kohina, common cause peräiset syyt). Vaihtelusta 94-98 % on syntynyt “syklistä”, joille ei ole kansanomaista käsitettä “syy”. Syy on prosessi.

- Erityissyyt (ei-ennustettava, systeemin ulkopuolinen, assignable cause). Vaihtelusta 2-6% on syntynyt lineaarisesta syy-seuraus-suhteesta, jonka voimme sanoa subjekti-verbi-objekti-muodossa. (Esim. Virhe johtuu lämpötilasta, materiaalista jne.)

Walter A. Shewhart (Bell) (1891-1967) on nykyaikaisen laatutekniikan ja ajattelun “kantaisä” ja myös laatujohtamisen “isä”, jonka ajatuksia yhä uudelleen ja uudelleen tulkitaan ja laajennetaan. W.A. Shewhart kehittäessään universaalisuuden teoriaa ei vain jakanut luonnon ilmiöitä erityissyihin ja satunnaissyihin, joka sinänsä olisi riittänyt saattamaan hänet “suureksi” tiedemieheksi. Hän myös kehitti säännöt, kuinka “käytännössä” universumin ilmiöt voidaan jakaa kahteen luokkaan (ennustettavaan ja ei-ennustettavaan) eli syntyi SPC. Tästä Western Electricillä tehdystä konseptista muodostui uusi laadun tekemisen konsepti, tilastollinen prosessin ohjaus (SPC), jota myös ennaltaehkäisy- tai prosessikonseptiksi nimitetään. Emme ole enää “tuomitut” tarkastamaan tuotteita, koska tiedämme mitä tulee. SPC:n avulla tiedämme mitä tulee! Walter A. Shewhartin kehittämä teoria, jota tässä kutsutaan laatuteoriaksi, johtaa niin sanottuun dynaamiseen systeemiajatteluun. Maailma voidaan nähdä systeeminä, jonka “rajat” voidaan määrittää “SPC:n avulla” (epätarkkuusrajat, systeemirajat, induktiiviset “todennäköisyysrajat”), ns. 3-sigma-rajat, “99,73 %:n rajat normaalijakaumalla”.

Tilastollinen poikkeaman hallinta oli vastaväittämä tuotestandardeja, eli toleransseja vastaan, jonka seurauksena syntyi synteesi laadunohjaus. Opittiin hallitsemaan poikkeamaa ja voitiin 1960 -luvulla alkaa suunnitella tulevaa, voitiin laskea ennusteet kuinka tuleva käyttäytyy.

Laadunohjaus vs. Prosessianalyysi -> Laatutiede

Siinä, miten Walter Shewhart ratkaisi ongelman, miksi eksakti tekeminen on mahdotonta, Juran, Deming ja Taguchi loivat laadunohjauksen. Walter Shewhart totesi, että vain 4-6 % virheistä on erityssyy, joka voidaan tuotannosta löytää. Loput ovat satunaisia, mutta ennustettavissa olevia. Syy voidaan, yllätys yllätys, löytää prosessista, ei tuotannosta. Syntyi prosessianalyysi, joka mahdollistaa ohjauksen. Ohjauksen ehtona on, että kausaalisyy tiedetään.

Ajanjaksoa kuvaa se, että keskityttiin prosessin tutkimiseen, prosessianalyyseihin. Syvennyttiin siihen kuinka prosessi saa aikaan tuotteen tai palvelun. Lähdettiin selvittämään syy-seuraussuhdetta. Tiedettiin jo, että kaikki toiminta on prosessia ja prosessit vaihtelevat ja prosessin vaihtelua tutkimalla voidaan prosessia ennustaa, joka mahdollistaa ohjauksen. Kysymys oli miten selittää vaihtelun syntyminen. Laatuteorian laajentamisessa kohti nykyistä laatujohtamista on keskeistä roolia näytellyt W. Edwards Deming ja Taguchi. Deming, joka hyvin varhaisessa vaiheessa ymmärsi kuinka tärkeää on prosessin tutkiminen ja painotti prosessien analyyttistä tutkimista. Hän opetti oppilailleen, että keskittykää selvittämään syy-seuraussuhdetta. Maailmalla kehittyi iso määrä menetelmiä, jolla selvittää kausaliteettia, kuten DoE, Taguchi -menetelmä, MVT, jne.

Laatutiede vs. Asiakasfokus -> Laadunvarmistus

1970-1980-luvun myllerrys muokkasi myös laadun kenttää. Maailmassa tavarapula kääntyi tavaroiden ylitarjonnaksi ja taistelu markkinoista ja markkinaosuuksista alkoi. Asiakastyytyväisyys nostettiin virheen ja reklamaation yläpuolelle. 70 – 80 -luvuilla Japanista suorastaan tulvi “asiakaslähtöisiä” laatumenetelmiä, kuten QFD (Quality Function Deploiment), laadun hävikkifunktio, jne. Ei voinut enää kutsua laadun tekemistä ohjaukseksi vaan otettiin käyttöön laadun varmistus, joka tuli ISO 9000 pääideologiaksi.

Laadunvarmistus vs. Inhimilliset tekijät -> Laatujohtaminen

Laadunvarmistus teknisenä toimena saavutti suorituskykynsä rajat. Laatuosastoilla ja laatupäälliköllä ei ollut valtuuksia ja voimaa parantaa asiakastyytyväisyyttä. Tarvittiin johtoa ja johtamista.

W. Edwards Deming (1900-93) laajensi vuosikymmeniä käytössä olleen tuotteita koskevan konseptin käsittämään johtamista (1950-luvulla) ja on täydentänyt teoriaansa erityisesti 1980-luvulla (Out of the Crisis-kirjassa) ja edelleen 1990-luvulla kirjassa The New Economics (1993).

Syntyi laadun johtamisen ja organisoinnin konsepteja, joista tunnetuin on TQM ja kansalliset laatupalkinnot (EFQM, Malcoln Baldridge, Suomen laatupalkinto).

Laatujohtaminen vs. Systeemitiede -> Six Sigma

Suurista lupauksista huolimatta laatujohtaminen saavutti myös rajansa. Ei yksin sen vuoksi, että Deming kuoli 1993 vaan myös “heikkojen” tulosten. Laatupalkinnot menettivät kiinnostuksen maailmalla. Vain aniharva yritys saavutti “riittävän” tason. Johdon asettamat tavoitteet jäivät saavuttamatta. Jotain puuttui?

1990 -luvulla systeemitiede tuli tunnetuksi Peter Sengen teosten myötä. Senge opetti, että kokonaisuuden optimi on parempi kuin osien optimi. Niinpä laadussa alettiin optimoida prosessiketjuja (tilaus – toimitus) yksittäisten työvaiheiden tai koneiden sijaan.

Kun optimoidaan koko systeemiä, tarvitaan myös parempia työvälineitä – kynä, kumi ja taskulaskin. PC -ohjelmistot kehittyivät ja erilaisia menetelmiä oli yllin kyllin, mutta kuinka käyttää niitä.

Mikel Harry ja Jack Welch loivat johtamismenetelmän, joka integroi johtamisen, menetelmät ja tietotekniikan systeemin kehittämiseen. Oli syntynyt Six Sigma, jonka juuret juontavat aina 1980 -luvulle, mutta joka yleistyi 2000 luvulla. Six Sigmaan integroitiin kaikki se hyvä, joka laatutekniikassa on saatu aikaan 200 vuoden aikana. Six Sigma on ensimmäinen “integroitu” laatukonsepti, josta löytyy koko laatutekniikan historia ja kokemus.

Six Sigma vs. Innovaatio -> Systemaattinen Innovointi

Innovaatioajattelu on viimeisin Six Sigmaan tullut laajennus. Sanotaan, että Six Sigma morfoloituu innovaatioon. Itse asiassa innovaatio käsite on ekonometrisen teorian parannusta tarkoittava termi. Joseph Schumpeter sanoo, että innovaatio on perustavaa laatua oleva sysäys, joka laittaa ja ylläpitää talousmoottorin käynnissä.

Six Sigma -projektit ovat yrityksen “innovaattoreita” jotka laittavat ja pitävät yrityksen talousmoottorin käynnissä. Six Sigma projekti jaetaan kahteen innovaatioryhmään. Tuoteinnovaatiot, jota käsitellään DFSS -metodilla ja ylläpitävät innovaatiot eli prosessi-innovaatiot (DMAIC).Jos yritykseltä (ja myös koko yhteiskunnalta) puuttuu nämä uudistavat ja kehittävät elementit, se sammuu ajan myötä. Niinpä USA:n Councel of Competitiveness totesi 2004: ” Innovaatio on kaikkein tärkein yksittäinen tekijä 2000-luvun menestymiseen”. Sama koskee myös Suomea ja suomalaisia yrityksiä ja yhteisöjä.

On perustettava Six Sigma organisaatioita ja/tai muutettava laatu- ja kehitysosaston tehtäväkenttää, kuten johtavat yritykset kautta maailman ovat tekemässä. Six Sigma tarjoaa systemaattisen todistetun menetelmän onnistuneisiin parannuksiin ja innovaatioihin.

Six Sigmassa siirrytään pienten askelten parannuksesta läpimurtotekniikkaan eli innovaatioon, jotka yhteiskunta tai yritystasolta nähtynä ovat “pieniä”, jatkuvia parannuksia.

Sadasta “pienestä” parannuksesta muodostuu jo 20 milj. Euroa. Six Sigmassa uskalletaan haastaa ongelmia ja mahdollisuuksia, jotka ovat lähes “mahdottomia” tehtäviä. Luodaan teoriaa ja ideoidaan ja testataan niitä “hallitusti” ja systemaattisesti. Sanalla sanoen innovoidaan prosessi ja tuote/palvelu paremmiksi käyttämällä systemaattista innovaatioprosessia DMAIC ja/tai DFSS. Toki näitä menetelmiä ei voi käyttää, jos niitä ei osaa, mutta ne voi toki jokainen oppia ja hankkia samalla itselle ja yritykselle vuosisadan keskeisimmän osaamisen – systemaattisen uudistamisen ja innovoinnin taidon, Six Sigman.

Tutustu kurssitarjontaamme

Tilaa uutiskirje

Liity postituslistalle ja saat uusimmat artikkelit suoraan sähköpostiisi.

Tämä lomake on suojattu Google reCAPTCHA:lla. Lue tietosuojaseloste ja käyttöehdot.

Liittymällä postituslistalle hyväksyt Quality Knowhow Karjalainen Oy:n tietosuojaselosteen ja Quality Knowhow Karjalainen Oy voi lähettää sinulle ajankohtaisia artikkeleita, videoita sekä tietoa ja tarjouksia kursseista, kirjoista sekä ohjelmistoista.