Mitä uudistettu FMEA tarkoittaa?

Yksi keskeinen ISO 9001 ja autoteollisuuden IATF 16949 laadunhallintajärjestelmien teema on riskiperusteinen ajattelu ja riskien käsittelyn vaatimukset. Siinä missä ISO 9001 lähinnä ohjeistaa riskien käsittelyyn, IATF 16949 velvoittaa esimerkiksi FMEA:n soveltamiseen.

FMEA on klassinen luotettavuuden kehittämiseen kehitetty menetelmä, jonka on vakiintunut osaksi esimerkiksi autoteollisuuden kehitysprosessia edellisen noin 40 vuoden aikana. Sovelluskohteita on missä tahansa missä voidaan tunnistaa jonkinlainen tekninen rakenne, systeemi tai prosessi. Eli menetelmän hyödyllisyys ei rajoitu vain autoihin.

Menetelmän yksi suurimmista muutoksista pitkään aikaan tapahtui syksyllä 2019, kun amerikkalaisen ja saksalaisen FMEA:n toteuttamistavat yhdistettiin ja AIAG&VDA FMEA 1st edition julkaistiin. On viitteitä, että tämä julkaisu alkaa nyt viimeistään näkyä suomalaisessakin teollisuudessa, kun uusia projekteja on alettu tekemään uuden referenssin mukaisesti.

Tässä artikkelissa käsitellään mitä tästä uudistuksesta pitäisi tietää ja miten päivitys on muuttanut menetelmää.

FMEA:n tarkoitus

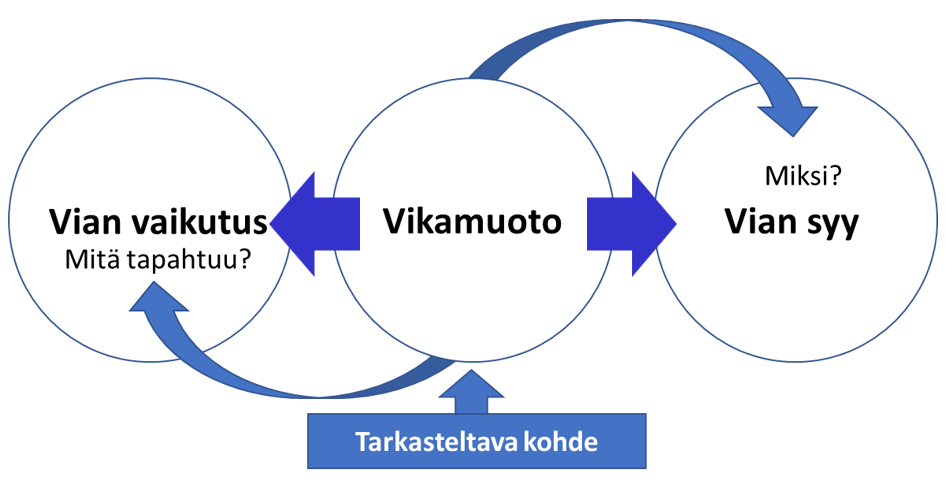

Menetelmän nimi Failure Mode and Effect Analysis (FMEA) on käännetty usein suomeksi vika-ja vaikutusanalyysiksi. Tässä tekstissä käytetään termiä FMEA, koska se on yleisesti vakiintunut termi, vaikka onkin vierasperäinen yhdistelmä kirjaimia. Keskeinen idea on sanottu oikeastaan jo nimessä. Tarkoituksena on ymmärtää vikamuodon, vian vaikutuksen ja syyn ketju ennen kuin se oikeasti tapahtuu. Voisi ajatella, että tavallisesti ongelmanratkaisussa etsittävät syyt koitetaan löytää ja poistaa ennakoivasti.

Menetelmän perustarkoitukseen ei ole tullut mitään muutoksia uuden referenssin myötä. Kokeneemmat analysoijat luultavasti huomaavat perusideassa vain hieman pidemmän, mutta lopulta hedelmällisen johdannon vikaantumisen analyysiin, sekä tarkennuksia taulukoihin, niiden tulkintaan ja priorisointiin.

Tarkoituksena on edelleen teknisten riskien analysointi ja toimenpiteiden priorisointi riskien käsittelyyn. Alleviivattuna nimenomaan priorisointi. Tämä on oleellista ymmärtää, sillä riski ei sinänsä ole mielenkiintoista. Analyysin tarkoitus on päättää toimenpiteistä, joilla on mahdollista pienentää seurausten toteutumisen mahdollisuuksia.

Myös päätös, että toimenpiteitä ei tarvita on päätös, jossa riski hyväksytään. Kaikkeen puuttuminen ei ole FMEA:n idea. FMEA:n ymmärtäminen päätösten mielekkyyden ja priorisoinnin menetelmänä auttaa myös kohdistamaan analyysityön aloittamisen oikeaan aikaan tuotteen tai prosessin kehitystä, sillä on turha tehdä analyysiä, jos mitään ei enää voi muuttaa!

Uusi referenssi AIAG&VDA FMEA 2019 1st edition

Autoteollisuuden referenssioppaat ovat olleet FMEA-menetelmän kivijalka useamman vuosikymmenen ajan, ja ne ovat vakiinnuttaneet paikkansa tietynlaisina epävirallisina standardeina myös autoteollisuuden suorien vaatimusten ulkopuolella.

Keskeiset vaikuttajat ja referenssien julkaisijat ovat olleet yhdysvaltalainen AIAG ja saksalainen VDA. Näiden kahden autoteollisuuden toimijan menetelmissä on perinteisesti ollut eroavaisuuksia, joten vuonna 2019 julkaistu homogenisoitu AIAG&VDA FMEA 1st edition oli merkkipaalu kohti yhtenäisempää menettelyä, joka mahdollistaa paremman yhteistyön myös eri toimitusketjujen toimijoiden välillä ja poistaa ongelman erilaisista asiakasvaatimuksista mantereiden välillä.

Vuoden 2019 syksyllä valmistunut ensipainos referenssistä on alkanut pikkuhiljaa ottaa tuulta alleen, kun uusia projekteja, tuotteita ja komponentteja on aloitettu kehittämään sen mukaisesti. Näin vaatimukset alkavat myös pikkuhiljaa valua alaspäin pitkin tuotantoketjua ja tarve ymmärtää muutoksia tai FMEA:ta tulee konkreettiseksi myös toimitusketjujen alkupäässä tai raaka-aineiden valmistuksessa myös täällä Suomessa.

Seuraavaksi käsitellään kolmea huomiota, joita uuden oppaan tuomista muutoksista tähän klassiseen menetelmään on edellisen noin neljän vuoden aikana kertynyt.

Rakenne analyysin pohjana

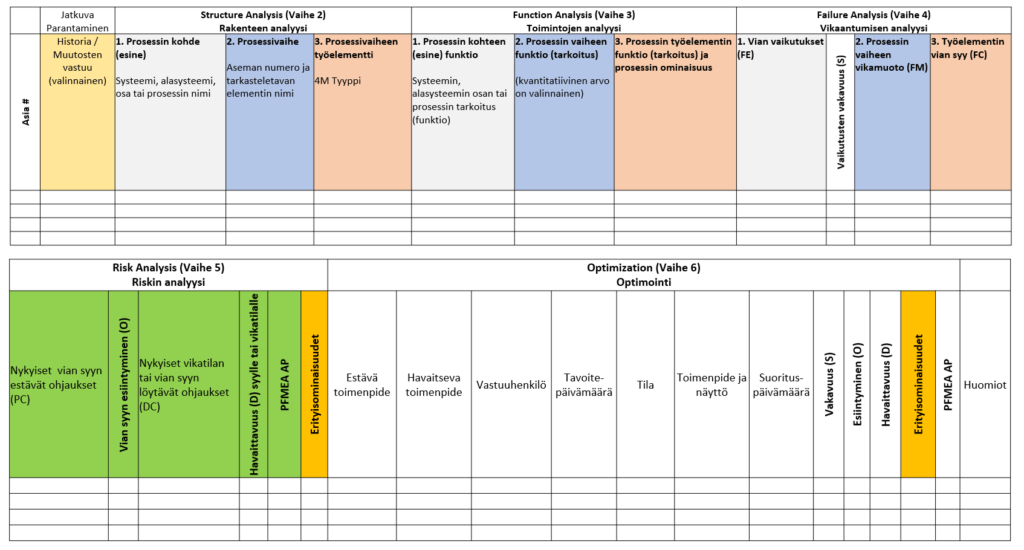

Yksi näkyvimmistä muutoksista on uuden version esittämismuoto, joka on huomattavasti aikaisempaa yksityiskohtaisempi ja siten huomattavasti leveämpi. Jokainen vikaantumisen ketju paloitellaan osiinsa huomattavasti aikaisemmin tarkoituksena etsiä ja löytää jokaisen analysoitavan systeemin tai prosessien funktioiden osasten vikamuodot ja niiden vaikutukset, joko hierarkiassa ylempään systeemiin ja siten loppukäyttäjään tai prosessissa seuraaviin vaiheisiin (oma tehdas, asiakastehdas, loppukäyttäjä).

Tämän uuden rakenteen hyvä puoli on siinä, että se pakottaa analyysiä tekevän tiimin käsittelemään analysoitavaa kokonaisuutta tarpeeksi yksityiskohtaisesti ja purkamaan auki jokaisen osasen tarkoituksen tai funktion. Äkkinäisellä tämä vaikuttaa monimutkaisemmalta tavalta tehdä analyysiä, mutta siinä on ideansa.

Funktioiden hyvän ymmärtämisen kautta on suhteellisen helppo löytää potentiaaliset vikamuodot, vaikutukset ja potentiaaliset syyt. Tässä funktioista lähtevästä analyysistä ei sinänsä ole mitään uutta ja siihen on viitattu myös aikaisemmissa oppaissa, mutta uutta on rakenne, joka pakottaa sen käsittelyn. Tämä on ilmeisesti tarpeellista, koska harva soveltaja ilmeisesti on koskaan lukenut itse referenssiä niin tarkasti, että muistaisi määrittää ensin funktiot.

Ajatuksena on päästä eroon tyhjän pään ongelmasta, jossa tiimi aloittaa aivoriihellä vikamuodoista ja ei keksi mitään, mitä ei joskus aikaisemmin ole tapahtunut. Jolloin vain dokumentoidaan jo tiedetty ja menetetään varmasti enemmän kuin puolet saatavilla olevista hyödystä.

Toki on huomattava, että uusi formaatti päässee oikeuksiinsa parhaiten ohjelmistoilla, joihin analysoitava rakenne voidaan muodostaa analyysiä varten muokattavaksi ketjuksi. Vaikka uusi formaatti voi olla aikaisempia kankeampi pyöriteltäväksi pelkällä taulukkolaskentaohjelmalla, ei se tarkoita, että analyysiä ei voisi tehdä. Täytyy koittaa muistaa, että taulukko on vain esitysmuoto ja dokumentti, eikä varsinainen analyysityökalu!

FMEA:n prosessi

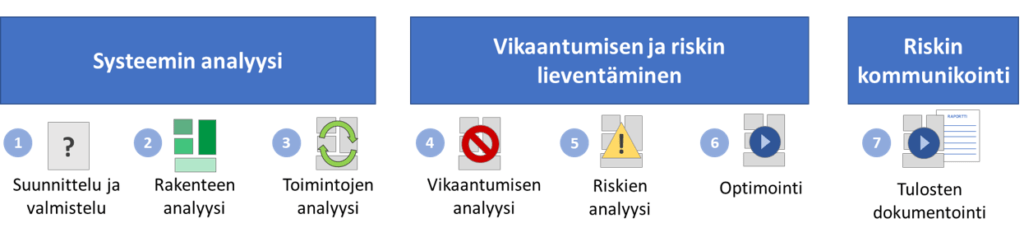

Kaikista erilaisista muutoksista eniten kiitosta ihmisiltä on toistaiseksi kerännyt uusiin kaavakkeisiinkin tuotu selkeä prosessi FMEA:n toteuttamiseen. Tämäkään ei varsinaisesti ole uusi, mutta nyt se on tuotu mukaan varsinaisiin kaavakkeisiin numeroituina kohtina. Vaiheiden ainoa huono puoli lienee niiden määrä, sillä vaiheita on kaikkiaan 7, joka voi olla vaikea muistaa!

Toki ensimmäinen käsittelee toteutuksen suunnittelua ja viimeinen tulosten raportointia, joten varsinaista ”työtä” on vain neljälle vaiheelle!

Päävaiheita tässä prosessissa on kolme: systeemin analyysi, vikaantumisen ja riskin lieventäminen ja riskien kommunikointi. Huomattavaa on, että sekä suunnittelun FMEA (Design FMEA, DFMEA) ja prosessin FMEA (Process FMEA, PFMEA) soveltavat samaa prosessia, vaikkakin systeemin analyysi on ehkä hieman oudolta kuulostava termi prosessin osalta.

Molemmissa FMEA-tyypeissä on kuitenkin tärkeää rajata projekti järkeväksi tarkoituksen mukaiseksi kokonaisuudeksi ja suunnitella projektin toteuttamisen aikataulu (vaihe 1) ja ymmärtää analysoitava rakenne prosessikuvauksen tai lohkokaavion avulla (vaihe 2). Tämän jälkeen tulee ymmärtää jokaisen vaiheen toiminnot (vaihe 3). Vasta tämän jälkeen on itse vikaantumisen analyysi (vaihe 4), jossa vikamuotojen löytäminen pitäisi olla suhteellisen helppoa, koska vikamuodot ovat tarkoituksen negatiivisia puolia.

Tämän jälkeen arvioidaan riskit (vaihe 5) ja hieman kummalliselta kuulostavalta optimoinnin vaiheessa (vaihe 6) valitaan toteuttavat toimenpiteet ja suunnitellaan niiden toteuttaminen ja seuranta. Tulosten dokumentointi (vaihe 7) on tietyllä tapaa uusi lisäys FMEA:n tekemiseen, joka toivottavasti riskien ennakoinnin saavutukset aikaisempaa näkyvämmäksi!

Action priority korvasi RPN:n

Kolmas ja viimeinen nosto tähän artikkeliin on toimenpiteiden priorisointiin käytettävän pisteytyksen muutos, jossa on siirrytty RPN-luvusta kolmitasoiseen vakavuudella painotettuun luokitteluun.

Arvioitaessa jokaisen vikamuodon seurausten vakavuutta (S, severity), vikamuodon syyn yleisyyttä (O, occurance) ja syyn tai vikamuodon löydettävyyttä (D, detection) on toimenpiteiden priorisointiin käytetty näille annettujen lukuarvojen (väliltä 1-10) tuloa, eli RPN-lukua (Risk Priority Number).

Tätä ei uudessa referenssissä kielletä, mutta ei suositella. Ensimmäinen syy on, että RPN on neutraali painoltaan, jolloin esimerkiksi vaikeasti löydettävät ja yleiset, mutta ei kovin vakavat vikamuodot voivat saada samanlaisen arvon kuin vakavammat, yhtä yleiset, mutta helposti löydettävämmät syyt. Tästä syystä uusi Action Priority (AP) on painotettu juuri vakavuuden mukaan.

Toinen syy AP.n käyttöön on, että RPN:n käyttöön yleisesti liittyy jonkinlainen organisaatiossa päätetty toimenpiteiden raja, jonka käytön referenssi ehdottomasti tuomitsee. Toimenpideraja aiheuttaa tyypillisesti juuri analyysin pisteytyksestä neuvottelua, jotta toimenpiteitä ei tarvitsisi tehdä. Eli johtaa analyysin tarkoituksen kannalta aivan päinvastaisiin seurauksiin, mikä on tarkoitus!

AP:n tarkoituksena on saada eroteltua keskeiset vikamuodot kolmeen prioriteetin luokkaan: korkea (H, high), keskitaso (M, medium) ja matala (L, low). Näistä korkean prioriteetin vikamuotoihin tulee keksiä toimenpiteitä ensin, sitten voidaan ottaa käsittelyyn keskitaso ja vasta voidaan käsitellä matalan prioriteetin vikamuotoja.

Hyvä puoli luokittelussa on, että se myös pakottaa tarkastelemaan analyysin tuloksia yksityiskohtaisemmin, sen sijaan että vain tuijotettaisiin sokeasti saatua pistelukua.

Yhteenveto

FMEA:n uudistus on noin neljän vuoden viiveellä alkanut rantautua myös Suomeen, kun uusia projekteja on luontaisesti alettu tekemään sen logiikan mukaan. Tämä on sinänsä aivan loogista, koska kuten referenssissäkin sanotaan, ei vanhojen siirtämisessä uuteen malliin ole mitään tarvetta. Osittain yleistymisen hitautta selittänee myös väliin mahtunut Covid-19, joka laittoi autoteollisuuden toimitusketjuja pahasti sekaisin ja oli omiaan myös hidastamaan uusien menetelmien soveltamista.

Pieniä muutoksia on useita, mutta keskeisten ja näkyvimpien osalta on taustalla tarve edistää vakavien vikamuotojen löytymistä tuotekehityksen tai prosessien suunnittelun aikaisessa vaiheessa, jotta niihin voidaan vaikuttavia toimenpiteitä tarpeeksi ajoissa.

Hyvin usein virheet ovat toteutuessaan ilmeisiä, mutta niiden löytäminen ennakkoon vaatii tietoista johdonmukaista toimintaa, joka pakottaa kyseenalaistamaan ja miettimään ennen tekemistä! FMEA on edelleen oiva keino kyseenalaistaa ja systemaattisesti perata tarkasteltavaa systeemiä tai prosessia.

Tutustu kurssitarjontaamme!

Tilaa uutiskirje

Liity postituslistalle ja saat uusimmat artikkelit suoraan sähköpostiisi.

Tämä lomake on suojattu Google reCAPTCHA:lla. Lue tietosuojaseloste ja käyttöehdot.

Liittymällä postituslistalle hyväksyt Quality Knowhow Karjalainen Oy:n tietosuojaselosteen ja Quality Knowhow Karjalainen Oy voi lähettää sinulle ajankohtaisia artikkeleita, videoita sekä tietoa ja tarjouksia kursseista, kirjoista sekä ohjelmistoista.

Tämä lomake on suojattu Google reCAPTCHA:lla. Lue tietosuojaseloste ja käyttöehdot.