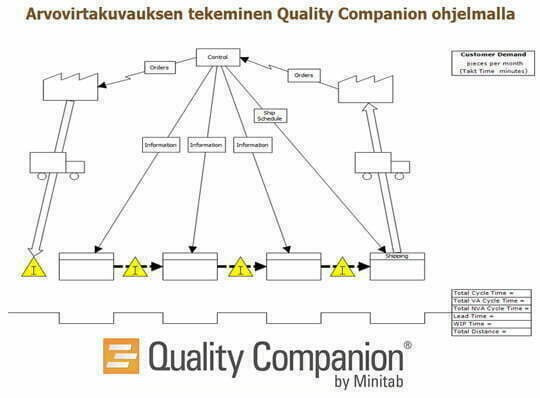

Prosessien kehittämiseen on olemassa lukuisia eri tapoja. Yksi yleisesti käytetty konsepti on arvovirtakuvaus, VSM (Value Stream Mapping), jossa kuvataan prosessin vaiheet, yhteydet, tapahtumien taajuudet, varastojen määrät ja prosessien ajat yhdelle lomakkeelle. Keskeisintä prosessien kehittämisessä on, että toimintoja pyritään virtaviivaistamaan ja asioita halutaan ajatella uudella tavalla, kyseenalaistaen.

On tärkeää tunnistaa lähtötaso siten, että tiedetään mihin prosessilla pyritään ja miten tavoitteeseen aiotaan päästä. Jos prosesseja ei ole kuvattu, emme myöskään itse asiassa tiedä mitä oikeasti tapahtuu. Kuvaamatonta prosessia ei voi kovin hyvin systemaattisesti kehittää. Prosessin kehittäminen ilman ajantasaista kuvausta toiminnasta on helposti pelkkää summittaista haulikolla roiskimista..

Toisaalta prosessikuvaus voi myös paljastaa niin monia parannusmahdollisuuksia niin monissa paikoissa, että on vaikea tietää, mitä todella täytyy tehdä. Ongelmien kimppuun hyökkäily siellä ja täällä prosessissa voi heikentää kykyämme parantaa, kun hajoitamme kapasiteettimme pieniksi osiksi eri puolille arvovirtaa.

Kuvaus

Arvovirtakuvaus kehitettiin Toyotalla 1950 ja laajempaan jakeluun se tuli 1997, kun Peter Hines ja Nick Rich julkaisivat artikkelin ”The Seven Value Stream Mapping Tools”. Leanin yhteydessä priorisoinnissa käytetään tyypillisesti arvovirtakuvausta. Lean pitää sisällään myös muita lukuisia konsepteja, teorioita ja työkaluja. Se liitetään erilaisiin työkaluihin ja tekniikoihin kuten SPC, 1×1 virtaus, Tahtiaika, 5S, VSM, Kanban, jne. Näistä yksittäisenä ja keskeisenä työkaluna on VSM (Value Stream Mapping), jota käytetään parannustarpeen konkretisoimiseen, tunnistamiseen ja priorisointiin.

Arvovirtakuva (Value Stream Map) on visuaalinen esitys siitä, kuinka materiaali ja informaatio virtaavat tuoteryhmässä ja se on korvaamaton työkalu, kun hallinnoidaan visuaalisesti prosessin parantamista.

Tyypillinen sovellus

Arvovirtakuvausta (VSM) käytetään prosesseissa virtauksen esteen tunnistamiseen ja priorisointiin. Oikeiden ongelmien tunnistaminen ja niiden ratkaiseminen on keskeistä tehokkuuden eli nopeuden nostamisessa. Arvovirtaus on kokonaisjaksoaika (tai läpimenoaika), joka kuluu, kun asiakas esittää tilauksensa ja saa tuotteen käyttöönsä. Tämä aika pyritään saamaan niin lyhyeksi kuin mahdollista. Hukkaa poistamalla on mahdollista lyhentää kokonaisläpimenoaikaa, josta seuraa asiakasvaatimusten helpompi täyttäminen.

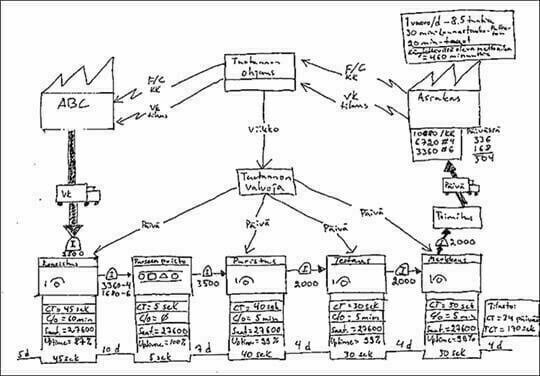

Materiaali- ja informaatiovirtojen kuvaaminen mahdollistaa koko tuotantoprosessin ymmärtämisen, yksittäisten toimintojen sijaan. Arvovirtakuvassa kuvataan kuinka kaikki prosessitoiminnot kommunikoivat tuotannonohjauksen ja toistensa kanssa. Siinä tunnistetaan ongelmat ja hukan lähteet, paikallistetaan pullonkaulat, keskeneräisentyönvarastot (WIP) ja materiaalivarastot ja huomataan mahdolliset turvallisuus ja laitepuutteet. Arvovirtakuvaus tuo yhteisen kielen- ja näkemyksen organisaatioon ja näyttää, kuinka toiminnot todella toimivat päivittäin. Arvovirtakuvalla kuvataan asiakkaat, tavarantoimittajat, informaatiovirrat, materiaalivirrat ja koko prosessin yhdeksi kuvaksi.

Priorisoi parannuskohde arvovirrassasi

Yleensä asiakas määrittää arvovirran. Jos näin ei ole, on kaksi tapaa, jotka helpottavat määrittämään arvovirran ja sen tavoitteet: Arvovirran määrittäminen aloitetaan tuotemäärä -analyysillä (Product-Quantity – PQ), jotta näemme onko jonkin tuotteen volyymi tarpeeksi riittävä arvovirtaan ja siten valinta olisi ilmeinen. Tuotemäärä (PQ) -analyysissä esitetään Pareto -kaaviolla tuotteiden määrät. Pareto -kaavio on graafinen esitys (20:80 sääntö), jonka tarkoituksena on helpottaa erottamaan muutamat kriittiset tuotteet kaikista tuotteista. Mikäli PQ-analyysi ei tuota tulosta, niin käytetään tuotereitti -analyysiä (Product-Routing – PR).

PR -analyysissä tehdään kortti, joka näyttää mitkä tuotteet tai osat kulkevat saman prosessin läpi. Eli samaan tuoteperheeseen kuuluvat tuotteet, jotka kulkevat samojen koneiden tai toimintojen läpi. Tuotereitti analyysissä kuvataan prosessiaskeleet tai -toiminnot ja kirjataan ne tuotteittain tuotevolyymin mukaisessa järjestyksessä. Ryhmitellään tuotteet, joilla on samat prosessiaskeleet ja analysoidaan prosessireittien mahdollisuudet.

Tyypillinen käyttö

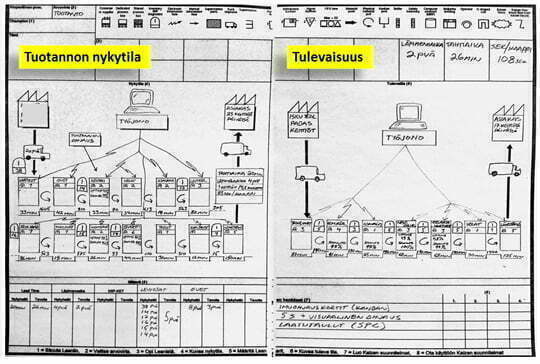

Prosessin parantamisessa täytyy ensin havainnoida ja ymmärtää prosessi. Arvovirtakuvaus antaa selvän kuvan missä kohdassa prosessia on hukkaa ja missä se rajoittaa virtausta. Organisaation lähtötasoa ja -tilannetta kuvataan VSM -nykytilakuvauksen avulla. Sillä kuvataan toiminnot ja toimintojen väliset sidokset. Kokonaisuudessaan kuvaamisen aikana syntyy uutta ajattelua ja se auttaa tunnistamaan ja ratkaisemaan ongelmia. Kehittämistyön tarkoituksena on yhtenäistää toimintatapoja, tehdä työ sujuvammaksi ja parantaa palveluja.

Prosessien mallintamisen avulla saadaan selville kokonaiskuva ja lähtötilanne, selkiytetään työntekijöille ja johdolle, miten eri tilanteissa toimitaan. Tämä johtaa toimintatapojen suoraviivaistamiseen, toiminnan yhtenäistymiseen ja tuloksentekokyvyn tai suorituskyvyn paranemiseen.

Nykytilankuvaus muodostaa alkutilanteen, josta tiimin parannustoimenpiteet alkavat. Kuvauksen tulee tunnistaa alueet, joissa prosessin parannus on tarpeen. Se tunnistaa ja eliminoi ei-jalostusarvoa lisäävät vaiheet, se yhdistää toimintoja ja avustaa ydinongelman analyysissä.

Value Stream Mapping -menetelmä auttaa ymmärtämään prosessin toimintaa tehtaan lattiatasolta ja nostaa hukan konkreettisesti esiin. VSM:n avulla ymmärretään, kuinka materiaalit ja informaatio virtaavat tilaus-toimitusprosessissa.

Sen jälkeen, kun ymmärrämme nykytilan, voimme lähteä kehittämään tulevaisuudentila -kuvaa, jossa hukka on pienempi ja tuotteet ja informaatio virtaavat vapaammin. Avartamalla virtauksen estettä voidaan vaikuttaa virtausnopeuteen ja määrään. Tämä piste tulee sovittaa todelliseen, suunniteltuun kysyntään. Virtausta tulee kiihdyttää.

Avainkohtia / Hyötyjä

Materiaali ja informaation virtaamisen kuvaaminen mahdollistaa:

- Kuvaat koko tuotannon materiaalien ja informaation virtauksen, yksittäisten toimintojen sijaan.

- Kuvaat kuinka toiminnot kommunikoivat tuotannonsuunnittelun ja toistensa kanssa.

- Näet ongelmat ja hukan lähteet.

- Paikallistat pullonkaulat, keskeneräisen työn (WIP) ja varastot.

- Huomaat mahdolliset turvallisuus- ja laitepuutteet.

- Tuot yleisen kielen kommunikoida organisaatioon

- Pääset sisään kuinka toiminnot todella toimivat päivittäin.

- VSM-kuvaus on graafinen esitys prosessin virtauksista.

Yksityiskohtainen prosessinkuvaus sisältää tietoa, jota voidaan hyödyntää prosessin parannuksessa:

- CT/Jaksoaika (Aika mikä kuluu yksittäisen tuotteen valmistamiseen alusta loppuun)

- Henkilömäärä (Kuinka monta henkilöä tarvitaan tuotteen tekemiseen)

- Laiteaika (Kuinka kauan laitetta tarvitsee käyttää)

- C/O vaihtoaika (Kuinka kauan menee kun vaihtaa tuotetta)

- Käytettävyys (Kuinka kauan vaihe on käytettävissä päivän aikana)

- Uptime % (Todennäköisyys, jolla prosessivaihe toimii)

- Hylky % (Keskimääräinen hylkyprosentti)

Nykytilankuvauksessa muistettavat asiat:

- Ymmärrä, missä olet ennen kuin päätät mihin olet menossa.

- Keskity tarkkoihin ja käyttökelpoisiin tietoihin.

- Kerää todellista tietoa – älä käytä standarditietoa.

- Kirjaa vain prosessi, älä odotettua/oletettua prosessia.

- Tee ensin nykytilankuva ja sitten vasta tulevaisuudenkuva.

- Älä kiirehdi. Tee se oikein ensimmäisellä kerralla.

- Piirrä käyttämällä ikoneita.

- Käytä hahmotteluun aluksi postit -lappuja ja fläppipaperia.

Ei ole epäilystäkään siitä, että prosessien johtaminen on avain organisaation menestykseen.

Onnistunut prosessinjohtaminen vaatii jatkuvaa dokumentointia, analyysiä sekä parantamisponnisteluja, että prosessi pysyisi kilpailukykyisenä alati muuttuvassa ympäristössä.

Tilaa uutiskirje

Liity postituslistalle ja saat uusimmat artikkelit suoraan sähköpostiisi.

Tämä lomake on suojattu Google reCAPTCHA:lla. Lue tietosuojaseloste ja käyttöehdot.

Liittymällä postituslistalle hyväksyt Quality Knowhow Karjalainen Oy:n tietosuojaselosteen ja Quality Knowhow Karjalainen Oy voi lähettää sinulle ajankohtaisia artikkeleita, videoita sekä tietoa ja tarjouksia kursseista, kirjoista sekä ohjelmistoista.

Tämä lomake on suojattu Google reCAPTCHA:lla. Lue tietosuojaseloste ja käyttöehdot.