8D (uudelleen)määriteltynä

8D on yksi tunnetuimmista ongelmanratkaisu- ja raportointimenetelmistä. 8D:n historia ulottuu 1970-luvulla julkaistuun Yhdysvaltojen armeijan standardiin MIL-STD 1520 ”Corrective Action and Disposition System for Nonconforming Material”. 8D-menetelmä, sellaisena kuin se tänään tunnetaan, on kehitetty autoteollisuuden tarpeisiin Ford Motor Companyn toimesta. Autoteollisuudesta 8D on levinnyt käyttöön muille teollisuudenaloille ja onkin tällä hetkellä yksi eniten käytetyistä ongelmanratkaisuprosesseista.

Ongelmanratkaisuprosessin tavoitteen voidaan sanoa olevan se, että prosessia noudattava (henkilö/tiimi) löytää tuotteessa tai prosessissa tapahtuneeseen ongelmaan johtaneet syy-seuraussuhteet. Ongelmanratkaisu on läheisessä suhteessa riskienhallintaan, voidaankin sanoa, että ongelmanratkaisua tarvitaan, kun tuotteen tai prosessin suunnittelussa otetut riskit ovat realisoituneet, eli johtaneet vikaantumiseen.

Ongelmanratkaisua voidaan lähestyä esimerkiksi näistä kolmesta suunnasta:

- Yhtäkkinen älynväläys, ongelmanratkaisija keksii oikean ratkaisun vain miettimällä asiaa.

- Yritys ja erehdys, testataan enemmän tai vähemmän satunnaisesti erilaisia ratkaisuehdotuksia.

- Systemaattinen lähestymistapa käyttämällä järjestelmällistä prosessia matkalla havaitusta ongelmasta aina käyttöönotettuun ratkaisuun saakka.

Kuten arvata saattaa, keskitymme tässä artikkelissa tarkemmin kolmanteen vaihtoehtoon…

Monet ongelmat ovat yksinkertaisia ja ne voidaan aivan hyvin ratkaista jo olemassa olevalla osaamisella ja tekniikoilla, mutta monimutkaiset ongelmat vaativat myös luovaa ajattelua. Luova ajattelu tässä yhteydessä voidaan määritellä vaikkapa kyvyksi yhdistellä olemassa olevia elementtejä uusilla ja hyödyllisillä tavoilla. Eli tarvitaan määrämuotoinen raami, jonka sisällä on riittävä vapaus toimia, monimutkaisiin ongelmiin ei ole olemassa yhtä parasta tapaa ratkaisun löytämiseksi (Tolkun tekeminen maailmasta, osa 1 ja Tolkun tekeminen maailmasta, osa 2).

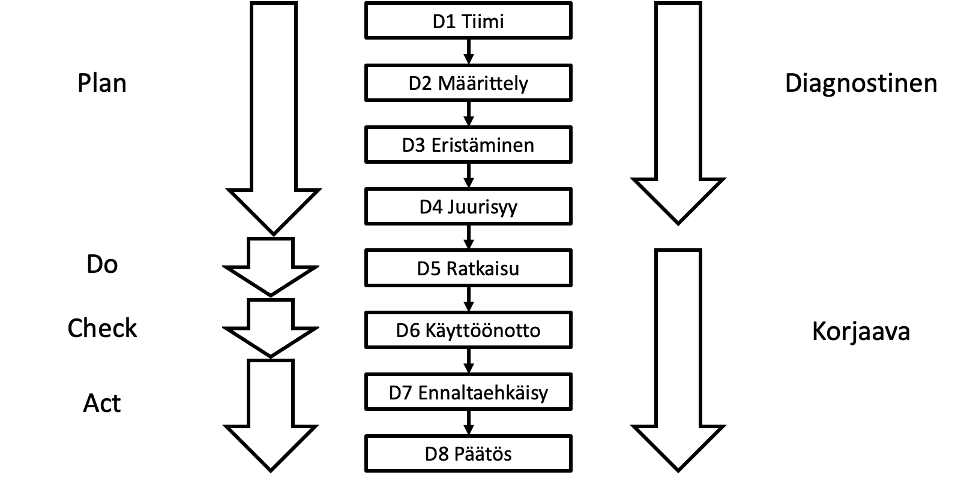

Ongelmanratkaisuprosessin tärkeimpiä tuotoksia ovat ratkaistavan ongelman määrittely, ongelman aiheuttaneen juurisyyn (/-syiden) löytäminen ja näihin kohdistuvien toimenpiteiden löytäminen ja toteuttaminen. Vaihtoehtoja ongelmanratkaisuprosessiksi on useita, 8D on yksi varteenotettava vaihtoehto, jossa kaikki tavoitteiksi asetetut tuotoksen on otettu huomioon. 8D noudattaa myös jatkuvan parantamisen PDCA-sykliä ja Juranin kuvailemaa diagnostisen ja korjaavan matkan yhdistelmää (Juurisyyn löytämisen strategioita).

8D on siis systemaattinen ongelmanratkaisuprosessi, jota on tarkoitus käyttää tilanteissa, joissa ongelman syy ei ole tiedossa tai ratkaisu ei ole yhden ihmisen löydettävissä. Menetelmänä 8D:tä on tarkoitus käyttää tietyssä järjestyksessä, lähtien liikkeelle tiimin muodostamisesta päätökseen saakka (D1-D8).

Miksi 8D:tä pitäisi määritellä uudestaan, kuten artikkelin otsikossa on ehdotettu? Eikö perinteinen versio toimi tarpeeksi hyvin? Pitääkö kaiken aina muuttua?

Jos muutos tarkoittaa parantamista, niin siinä saattaa olla järkeä. Aikaisemmista 8D-versioissa on ollut epäselvyyttä millä ehdoilla voidaan siirtyä vaiheesta seuraavaan ja monesti prosessi on käyty läpi liian ”kevyesti”. Käydään seuraavaksi läpi uudelleen määritelty ja tarkennettu 8D, ja tutustutaan vaiheesta seuraavaan siirtymiseen liittyviin ehtoihin (valmistumisen kriteerit).

D1 – Tiimin muodostaminen

8D:tä on tarkoitus käyttää monimutkaisiin ongelmiin, jotka tarvitsevat ratketakseen systemaattisen ongelmanratkaisuprosessin. Tämä tarkoittaa tyypillisesti sitä, että yksi ihminen ei pysty ongelmaa ratkaisemaan, vaan tarvitaan organisaation sisäiset rajat ylittävä tiimi tehtävää suorittamaan.

D1-vaiheen valmistumisen kriteerit: Tiimin jäsenten ja roolien sekä vastuiden määrittely.

D2 – Ongelman määrittely

Määrittelyvaiheessa selvitetään vikatila (jotain mitä voidaan havaita vikaantuneessa tuotteessa ja joka tulisi pyrkiä ilmaisemaan mitattavissa yksiköissä). Vikatilan selvittäminen alkaa vikaantuneen tuotteen tutkinnalla. Vika pitää tutkia ja siihen vaikuttaneet fyysiset tapahtumat (fysiikan lainalaisuudet jne.) ymmärtää ja mitata.

Vikatilan lisäksi tarvitaan tieto ongelman vakavuudesta ja siihen liittyvän riskin suuruudesta. Vakavuus ja riski voidaan määritellä seuraavan listan avulla:

- Selvitä ongelman esiintyminen – Kuinka monta tapausta tai asiakasvalitusta on saatu?

- Selvitä ongelman laajuus – Kuinka moneen tuotteeseen ongelma mahdollisesti vaikuttaa? Kaikkiin tuotteisiin? Tietyn ajanhetken jälkeen toimitettuihin? Tietyssä sovellutuksessa käytettyihin tuotteisiin?

- Selvitä ongelman vakavuus – Mitä seurauksia ongelmalla on? Seuraukset voivat olla monenlaisia, tutki ainakin seuraavista kulmista:

a) Turvallisuus, mahdollinen henkilövahinkoriski.

b) Lainsäädännön vaatimukset. Aiheuttaako ongelma sen, etteivät vaatimukset täyty?

c) Kestävyys, aiheuttaako ongelman tuotteen suunnitellun käyttöiän lyhenemisen?

d) Suorituskyky, aiheuttaako ongelma sen, ettei suunniteltua suorituskykyä tavoiteta?

D2-vaiheen valmistumisen kriteerit (kaikkiin neljään pitää olla vastaus):

- Vikatilan pitää määritellä. Mikä fyysinen mekanismi aiheutti vikaantumisen?

- Ongelman esiintyminen. Kuinka monta kertaa ongelma on esiintynyt?

- Ongelman laajuus. Kuinka monta kertaa ongelma voi tapahtua?

- Ongelman vakavuus. Liittykö vikatila turvallisuuteen, lainsäädäntöön, kestävyyteen vai suorituskykyyn?

D3 – Eristäminen

Eristämisen tarkoitus on pienentää ongelman aiheuttamaa organisaatioon kohdistuvaa riskiä ennen kuin ratkaisu (kehitetään vaiheessa D5) on otettu käyttöön. Eristämisen voi tarkoittaa esimerkiksi tuotannon keskeyttämistä, toimitettujen tuotteiden takaisinvetoa, ylimääräisen tarkastusvaiheen lisäämistä jne. Eristäminen ei vaadi juurisyyn tietämistä.

D3-vaiheen valmistumisen kriteerit: Asiakkaan näkökulmasta vikaa ei ole enää olemassa. Eristämistoimenpiteiden pitää olla suhteessa ongelman aiheuttamaan riskiin.

D4 – Juurisyy

Juurisyy voidaan määritellä ongelman aiheuttaneeksi syyksi, joka voidaan kohtuudella tunnistaa

että johdolla on valta korjata ja kun se korjataan, se estää (tai vähentää merkittävästi sen todennäköisyyttä) ongelman toistumisen. Menetelmiä ja työkaluja juurisyyn löytämiseksi löytyy laatutekniikan sateenvarjon alta lukuisia, alkaen monelle tutusta 5 x Miksi -työkaluista päätyen koesuunnitteluun ja muihin tilastollisiin menetelmiin.

D4-vaiheen valmistumisen kriteerit: Juurisyyn tai juurisyiden löytäminen ja niiden validointi eli varmistaminen syvimmällä mahdollisella tasolla, johon organisaatiolla on mahdollisuus vaikuttaa.

D5 – Ratkaisu

Ratkaisu on se muutos, joka estää vikamuodon ilmaantumisen tulevaisuudessa. Ratkaisu saattaa vaatia uuden prosessin tai tuotteen suunnittelemista, muutoksia tuotteeseen tai prosessiin, muutoksia kunnossapitoon yms.

D5-vaiheen valmistumisen kriteerit: Tarvittavan muutoksen suunnittelu ja muutosten vaikuttavuuden varmistaminen. Tarvittavat hyväksynnät muutoksen käyttöönotolle on hankittu.

D6 – Käyttöönotto

D5-vaiheessa suunniteltujen muutosten toteuttaminen ja varmistus siitä, että suunnitellut tavoitteet on saavutettu. Käyttöönotto saattaa sisältää muutoksia tuotteeseen, muutoksia valmistusprosessiin tai muutoksia dokumentaatioon ja koulutuksiin.

D6-vaiheen valmistumisen kriteerit: Tuotteet tai palvelut tuotetaan niin, ettei vikamuoto voi enää ilmaantua ja uuden tuotteen tai prosessin kyvykkyys on varmistettu.

D7 – Ennaltaehkäisy

Ennaltaehkäisy tarkoittaa tuotanto tai palveluprosessien tarkistamista, tuote- tai projektiportfolion tarkistamista jne. Tavoitteena on varmistua siitä, ettei sama juurisyy vaikuta mihinkään muuhun tuotteeseen, prosessiin tai palveluun.

D7-vaiheen valmistumisen kriteerit: Tarkistukset ja tarvittavat toimenpiteet on tehty kaikkiin uhanalaisiin tuotteisiin, prosesseihin tai palveluihin.

D8 – Päätös

D8 tarkoittaa ongelmanratkaisun päättämistä ja tähän vaiheeseen tyypillisesti kuuluu palkitseminen ja onnittelut yrityksen johdolta ongelmanratkaisun suorittaneelle tiimille. Kyseiset toimenpiteet motivoivat ongelmanratkaisijoita noudattamaan ongelmanratkaisun vaatimaa kurinalaisuutta.

Jos juurisyitä on useita

On täysin mahdollista ja monesti myös tyypillistä, että yksittäiselle vikatilalle löydetään useita juurisyitä. Jokainen juurisyy vaatii oman ratkaisunsa (D5) ja suurimman vakavuuden (vaiheesta D2) aiheuttava juurisyy pitää taklata ensin. Käytännössä useiden juurisyiden tilanteessa 8D siis haarautuu ja jokainen juurisyy pitää käsitellä erikseen, jotta vaiheet D5-D7 kohdistuvat oikein. Jokainen juurisyy vaatii oman ratkaisunsa, oman käyttöönottonsa ja oman ennaltaehkäisynsä.

8D:n päivitetty versio pyrkii siis varmistamaan, että jokainen vaihe (D1-D8) saadaan valmiiksi, ennen kuin siirrytään seuraavaan. Määrämuotoinen ongelmanratkaisuprosessi auttaa kokemattomampia ongelmanratkaisijoita löytämään ratkaisun ja mahdollistaa ongelmanratkaisuosaamisen leviämisen laajemmalle organisaatioon.

Lähteet:

- https://en.wikipedia.org/wiki/Eight_disciplines_problem_solving (vierailtu 8.5.2023)

- Andrew George, Sagheer Ranjha & Ambarish Kulkarni (2021) Enhanced problem solving through redefined 8D step completion criteria, Quality Engineering, 33:4, 695-711

- J. M Juran (1968) Managerial Breakthrough: The Classic Book on Improving Management Performance

Tilaa uutiskirje

Liity postituslistalle ja saat uusimmat artikkelit suoraan sähköpostiisi.

Tämä lomake on suojattu Google reCAPTCHA:lla. Lue tietosuojaseloste ja käyttöehdot.

Liittymällä postituslistalle hyväksyt Quality Knowhow Karjalainen Oy:n tietosuojaselosteen ja Quality Knowhow Karjalainen Oy voi lähettää sinulle ajankohtaisia artikkeleita, videoita sekä tietoa ja tarjouksia kursseista, kirjoista sekä ohjelmistoista.