Tuotekehityksen uusi aikakausi

Tuotekehityksen suurimmat haasteet ovat yleensä aika, raha ja laatu. Raha määrittää, kuinka paljon aikaa tuotekehitykseen voidaan käyttää. Myös aika on rajoite, siihen vaikuttaa mitä kilpailijat suunnittelevat ja tarjoavat, ja millä aikataululla tuovat tuotteitaan markkinoille. Laatu viime kädessä ratkaisee, kuinka paljon asiakas on valmis käyttämään rahaa toteutettuun tuotteeseen.

Tuotekehitysprosessi alkaa tavallisesti ideasta tai ideoinnista, eli siitä, mitä asiakas haluaa. Tässä vaiheessa on erittäin tärkeää saada asiakkaan toiveet ja tarpeet selkeästi määriteltyä tuotekehityksen lähtökohdiksi. Perinteisillä tuotekehitysmenetelmillä tätä ei yleensä saada systemaattisesti hankittua tai integroitua kehitykseen, josta seuraa että, tuote tai palvelu ei vastaa asiakkaan tarpeeseen. Tällöin pitäisi esittää kysymyksiä kuten: mitä pitäisi suunnitella, miten sen toteutamme ja miten varmistamme, että olemme onnistuneet tavoitteessa.

Perinteinen tuotekehitys keskittyy usein iteratiiviseen prosessiin, jossa tuotetta kehitetään vaiheittain ja parannuksia tehdään jatkuvasti. Tämä prosessi voi tuntua joustavalta, kun tuotetta tai suunnitelmaa muokataan ja koekappaleita testataan tai lähetetään asiakkaalle koekäyttöön. Näissä kehityskierroksissa ei välttämättä ole selkeää kuvausta siitä, mitä tuotteessa on muutettu. Tämä muutosten kierre johtaa useisiin iterointikierroksiin, ajan, rahan ja resurssien tuhlaamiseen, mikäli asiakkaan tarpeita ei ymmärretä täysin alusta alkaen.

Uusi, nykyaikainen menetelmä tarjoaa tieteellisen ja systemaattisen lähestymistavan, joka auttaa yritystä ja suunnittelijoita tunnistamaan ja huomioimaan asiakastarpeet prosessin jokaisessa vaiheessa. Tämä menetelmä varmistaa, että asiakkaan tarpeet ja vaatimukset tunnistetaan jo ennen varsinaisen tuotekehitysprosessin aloittamista. Näin voidaan sekä ennakoida että testata mahdolliset ongelmat ja virheet jo suunnitteluvaiheessa, mikä vähentää virheiden korjaamiseen kuluvaa aikaa ja kustannuksia. Suunnittelun proaktiivinen lähestymistapa parantaa tuotekehityksen tehokkuutta ja tuottavuutta, sekä vähentää riskejä ja epävarmuuksia.

Tuote- ja palvelusuunnittelussa on otettava asiakastyytyväisyys ja asiakkaan mieltymykset huomioon. Ei riitä, että tuote on virheetön ja toimiva, mutta se myös ylittää asiakkaan tarpeet ja odotukset. Näin asiakas haluaa käyttää tuotetta uudelleen ja palaa uudelleen käyttämään palvelua.

DFSS taustaa ja historiaa

Design for Six Sigma (DFSS) on nykyaikainen menetelmä, joka keskittyy uusien tuotteiden, palveluiden ja prosessien suunnitteluun ja kehittämiseen siten, että ne täyttävät tai ylittävät asiakkaiden vaatimukset ja odotukset. DFSS:n tavoitteena on tehdä tuotteista haluttavia ja vähentää virheitä jo suunnitteluvaiheessa, mikä lisää asiakastyytyväisyyttä ja parantaa liiketoiminnan kannattavuutta.

Design for Six Sigma (DFSS) kehittyi perinteisestä Six Sigma DMAIC -menetelmästä (Define, Measure, Analyze, Improve, Control), joka keskittyy olemassa olevien tuotteiden ja prosessien parantamiseen. Six Sigma -menetelmän kehitti alun perin Motorola 1980-luvulla, sen tavoitteena on vähentää prosessien vaihtelua ja virheitä. DFSS syntyi 1990-luvulla tarpeesta parantaa tuotteiden ja prosessien laatua jo suunnitteluvaiheessa. Six Sigman ja DFSS:n kehittäjiin kuuluu useita merkittäviä yrityksiä, kuten Ford, General Electric (GE) ja Motorola, jotka olivat ensimmäisiä yrityksiä, jotka myös ottivat Six Sigman ja DFSS:n käyttöön 1980- ja 90-luvuilla. Suomessa toimineista ja kotimaisista yrityksistä ensimmäisinä olivat Nokia ja ABB 1990- ja 2000-luvuilla.

DFSS:n soveltamisalueet ovat laajat ja kattavat monia eri toimialoja, kuten valmistusta, palveluita, terveydenhuoltoa ja finanssialaa. Menetelmä soveltuu erityisesti uusien tuotteiden ja prosessien kehittämiseen, joissa asiakastarpeet ja laatuvaatimukset ovat keskiössä. Valmistusteollisuudessa DFSS:ää käytetään uusien tuotteiden suunnittelussa ja kehittämisessä, kun taas palvelualalla sitä voidaan soveltaa uusien palveluprosessien luomiseen.

DFSS tavoitteena on lisätä kehittäjien ja suunnittelijoiden osaamista analyysi- ja suunnittelutyökalujen avulla, eli tuoda lisää osaamista substanssiosaamisen tueksi.

DFSS:n soveltaminen, PIDOV

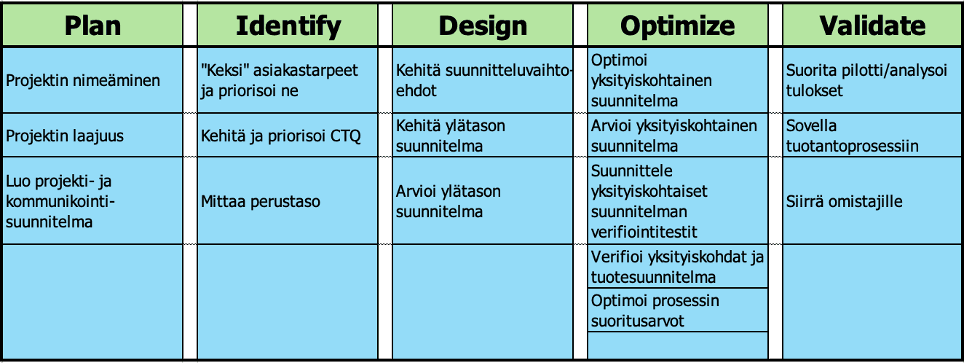

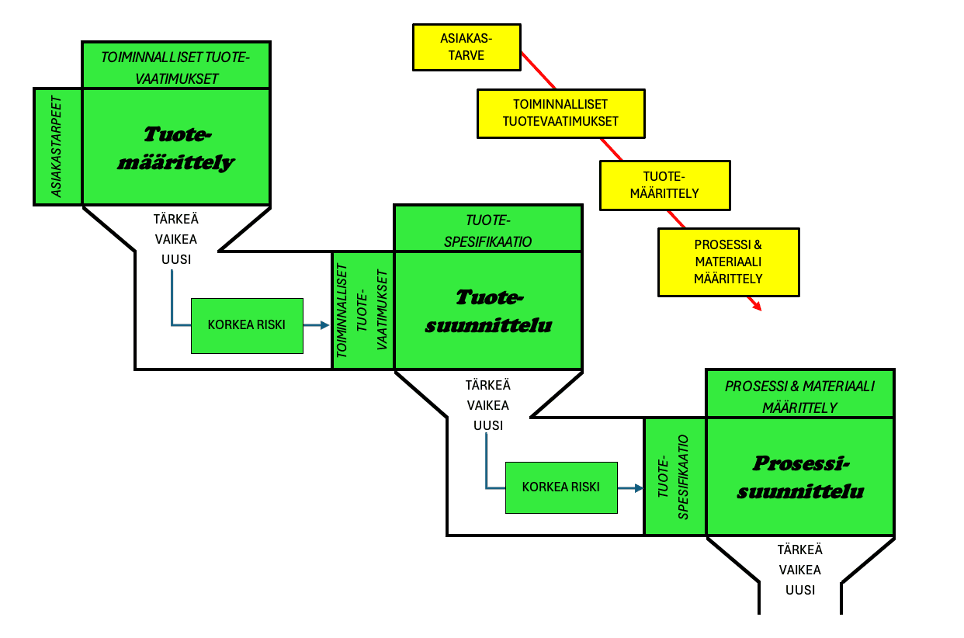

Design for Six Sigma alkaa asiakastarpeiden ja vaatimusten tunnistamisesta, ja etenee suunnittelun, optimoinnin ja validoinnin kautta lopulliseen tuotteeseen tai palveluun. Menetelmässä käytetään kurinalaista systemaattista prosessia, kuten DFSS PIDOV. PIDOV-malli (taulukko 1) koostuu viidestä vaiheesta: Plan (määrittely), Identify (tunnistus), Design (suunnittelu), Optimize (optimointi), Validate (todennus). Jokainen vaihe on suunniteltu tukemaan suunnitteluprosessia ja varmistamaan, että lopputuote tai palvelu täyttää kaikki asiakasvaatimukset ja on virheetön.

Plan-vaihe: Määrittelyvaiheessa nimensä mukaisesti määritetään ja suunnitellaan projektin tavoitteet ja resurssit. Sovellettavia työkaluja tässä vaiheessa ovat mm. projektisuunnitelma, aikataulut ja sidosryhmien analyysi.

Identify-vaihe: Tunnistusvaiheessa tunnistetaan asiakastarve ja määritetään asiakasvaatimukset. Tämä vaihe sisältää sidosryhmien analyysin, asiakasvaatimusten keräämisen ja niiden priorisoinnin. Työkaluja tässä vaiheessa ovat mm. Quality Function Deployment (QFD) (kuva 1. QFD) ja Voice of the Customer (VoC).

Design-vaihe: Suunnitteluvaiheessa uusi tuote tai prosessi suunnitellaan tunnistettujen vaatimusten pohjalta. Konseptisuunnittelu, prototyyppien kehittäminen ja suunnittelun arviointi ovat keskeisiä tässä vaiheessa. Työkaluja tässä vaiheessa ovat mm. QFD, koesuunnittelu (DoE), vikamuotojen ja vaikutusten analyysi (FMEA) ja luotettavuusanalyysi.

DOE (Design of Experiment) on työkalu tehokkaaseen koesuunnitelman tekoon ja toteutukseen. Tämä myös auttaa eri konseptien analysoinnissa ja tehostaa sekä mallin testaamisessa että ratkaisevan päätöksen teossa. DFMEA (Design Failure Mode and Effect Analysis) on työkalu, jota käytetään havaitsemaan/havainnoimaan mahdollisia riskejä tai vikatiloja uuden tuotteen tai prosessin suunnitelmassa ja auttaa käsittelemään ja pienentämään suunnitelmassa olevien riskien tai virheiden vaikutusta asiakkaalle. Luotettavuusanalyysiä käytetään myös riskein hallinnassa ja tunnistamaan mahdolliset vikakohdat ja niiden vaikutukset lopputuotteeseen.

Optimize-vaihe: Optimoidaan suunniteltu tuote tai prosessi parhaan lopputuloksen saavuttamiseksi. Suunnittelun optimointi, suorituskyvyn parantaminen ja riskien hallinta ovat keskeisiä tässä vaiheessa. Työkaluja, joita käytetään tässä vaiheessa, ovat mm. FMEA, toleranssianalyysi ja DOE.

Optimointivaiheessa FMEA käydään uudelleen läpi ja tarkistetaan, mikäli aiemmin havaittuja riskejä saadaan koetulosten perusteella pienennettyä. Toleranssianalyysin avulla varmistetaan, että suunnitteluvaiheessa määritetty tarkkuus ja tuotteen suunnitteluvaatimukset toimivat oikein. DOE- menetelmää käytetään suunnitelman optimoinnissa, suunnitelman analysoinnissa ja toteuttamisessa.

Verify-vaihe: Varmistetaan, että suunniteltu tuote tai prosessi täyttää kaikki vaatimukset ja toimii käytännössä. Testaus, verifiointi ja asiakaspalautteen kerääminen ovat keskeisiä tässä vaiheessa. Verify-vaiheessa käytettäviä työkaluja ovat mm. SPC (Statistical Process Control) ja luotettavuustestaus. Tässä vaiheessa varmistetaan, että tuotantoprosessin valvonta on suunniteltu oikein ja varmistetaan tuotteen toimivuus ja luotettavuus.

Käytännön hyödyt

Asiakastyytyväisyyden parantaminen: DFSS auttaa varmistamaan, että tuotteet, palvelut ja prosessit suunnitellaan vastaamaan asiakkaiden tarpeita ja odotuksia jo alusta alkaen. Menetelmässä käytetään työkaluja, jotka auttavat tunnistamaan asiakkaiden vaatimukset ja toiveet mahdollisimman tarkasti. Tämä johtaa korkealaatuisiin ja luotettaviin tuotteisiin ja palveluihin, mikä lisää asiakastyytyväisyyttä ja parantaa tuotteiden ja palveluiden myyntiä. DFSS auttaa suunnitteluprosessia pysymään ennalta määritetyssä tavoitteessa ja aikataulussa. Tämä vähentää suunnittelun ja tuotekehittämisen iterointikierroksia, eli säästää aikaa. Ajan säästö ja suunnittelun onnistuminen kerralla asiakkaan vaatimusten mukaan, säästää rahaa.

Yhteenveto

Design for Six Sigma (DFSS) PIDOV-malli tarjoaa järjestelmällisen tavan suunnitella, joka yhdistää asiakasymmärryksen, laadunvarmistuksen ja prosessien optimoinnin. DFSS:n avulla organisaatiot voivat parantaa asiakastyytyväisyyttä, tehostaa laadunvarmistusta, lisätä suunnittelun tehokkuutta ja edistää innovointia.

DFSS:llä on useita etuja perinteiseen tuotekehitykseen verrattuna. Ensinnäkin DFSS:n systemaattinen lähestymistapa varmistaa, että kaikki asiakastarpeet ja laatuvaatimukset otetaan huomioon jo suunnitteluvaiheessa, mikä vähentää virheiden ja korjausten tarvetta myöhemmin. Toiseksi DFSS:n tilastolliset työkalut ja prosessit auttavat optimoimaan suunnittelua ja parantamaan tehokkuutta. Kolmanneksi DFSS kannustaa innovointiin ja luovien ratkaisujen kehittämiseen, mikä johtaa parempiin tuotteisiin ja palveluihin.

Lähteet:

- Artikkeli: Laadun suunnittelu – kilpailukyvyn peruskallio, 2021

- Artikkeli: Lean Six Sigma, suorituskyky ja monimuuttujakokeet, 2019

- Design for Six Sigma Integrated Product Development Reference Model Through Systematic Review: Marta Gomes Francisco

- The Development of the New Process of Design for Six Sigma (DFSS) and Its Application: MDPI

Tutustu kurssitarjontaamme!

Tilaa uutiskirje

Liity postituslistalle ja saat uusimmat artikkelit suoraan sähköpostiisi.

Tämä lomake on suojattu Google reCAPTCHA:lla. Lue tietosuojaseloste ja käyttöehdot.

Liittymällä postituslistalle hyväksyt Quality Knowhow Karjalainen Oy:n tietosuojaselosteen ja Quality Knowhow Karjalainen Oy voi lähettää sinulle ajankohtaisia artikkeleita, videoita sekä tietoa ja tarjouksia kursseista, kirjoista sekä ohjelmistoista.

Tämä lomake on suojattu Google reCAPTCHA:lla. Lue tietosuojaseloste ja käyttöehdot.