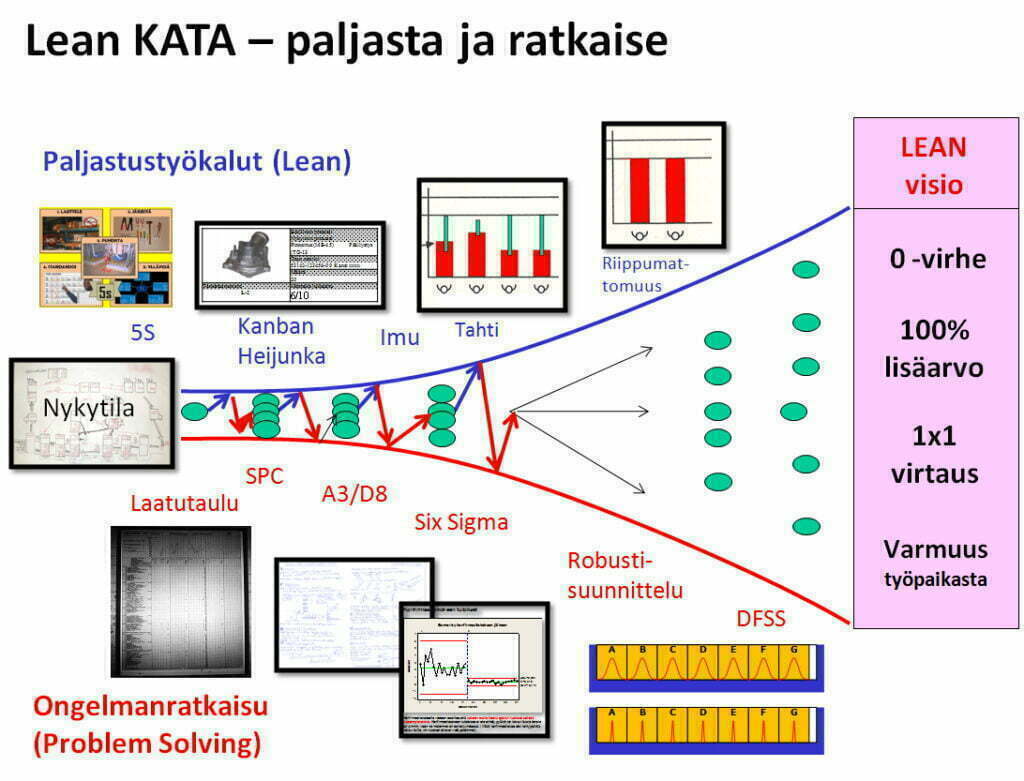

LEAN-VISIO

Lean-visio antaa välitavoitteille ja parannustoiminnalle suunnan.

Nollavirhe – 100 % onnistuminen

100 % lisäarvo – 0 % hukka aikaa

1×1 -virtaus – maksimi joustavuus

Varmuus työpaikasta – muutos

Parannustoimenpiteiden tulosta verrataan visioon.

Mikäli toimenpiteet vievät kohti visiota, toteutetaan toimenpiteet.

Lean on noussut 2000-luvulla, etenkin vuonna 2010, kaikkien kehitysihmisten huulille. Yhdysvalloissa 69,9 prosenttia valmistavista yrityksistä on valinnut Leanin laadun ja toiminnan parantamisstrategiaksi. Näistä kuitenkin vain 2 prosenttia on päässyt tavoitteeseen.

Usein ihmisten suusta kuulee kysymyksen, ”minkä työkalun minä valitsen?”. Tämä kysymys on väärä. Pitäisi kysyä, ”mitä minä haluan saada aikaiseksi?”. Leanissa se, mitä pitää saada aikaiseksi, on ratkaistu luomalla Lean-visio, pysyvä päämäärä, joka johtaa yritystä parempaan suuntaan. Visio koostuu neljästä komponentista, jotka luovat konkreettiset ja mitattavat tavoitteet

Jälkimmäinen kysymys johtaa tuloskeskeisyyteen. Tuloskeskeinen lähestyminen ei tarkoita, että ei käytettäisi työkaluja. Työkalut tulee alistaa ratkaisun toteuttamiseen, eikä päinvastoin. Mikäli edetään työkalut edellä, syntyy mahdoton polku.

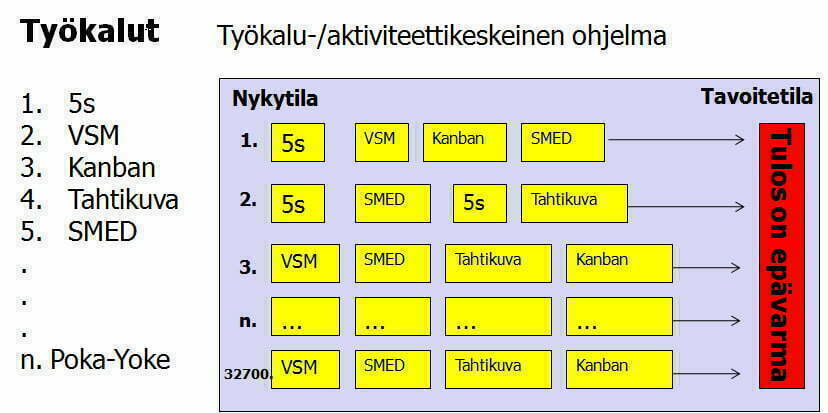

Ratkaisuun johtavia polkuja on monia, mutta vain harva niistä vie perille. Alla on esimerkki toimintakeskeisestä lähestymistavasta.

Kuvassa on esitelty polkuvaihtoehdot kohti tavoitetilaa. Esimerkissä on käytössä viisitoista työkalua, joista valitaan neljä. Työkaluja voidaan käyttää 32 700 kombinaatiolla. 15!/(15-4)!=32700 Työkalujen satunnainen yhdistäminen ei johda tehokkaaseen parantamiseen, tarvitaan KATA.

Artikkelissa Successfull Change Programs Beging with Results käsitellään tätä samaa asiaa, miksi aktiviteettikeskeinen parantaminen ei onnistu. Valitettavasti monissa yrityksissä on valittu tämä toimintakeskeinen lähestymistapa. Luodaan ohjelmia, mutta vähän muutosta. Parannus vaatii joka tapauksessa aina muutosta. Fraasi, ”kaikki parannus on muutosta, mutta kaikki muutos ei ole parannusta”, on totta myös Leanissa. Organisaatiossa pitäisi kannustaa ihmisiä muuttamaan toimintatapoja ja hankkimaan lisätietoa kuinka muutetaan. Muutoksessa apuna ovat (Lean)työkalut, mutta työkalut eivät voi määrätä tahtia vaan tavoite, minne tulee päästä, määrää suunnan. Tämä tavoite voi olla pienempi varastotaso, lyhyempi jaksoaika, vähemmän virheitä, parempi koneiden käyttöaste, suurempi kapasiteetti tms. Tavoitteen täytyy olla konkreettinen ja mitattavissa.

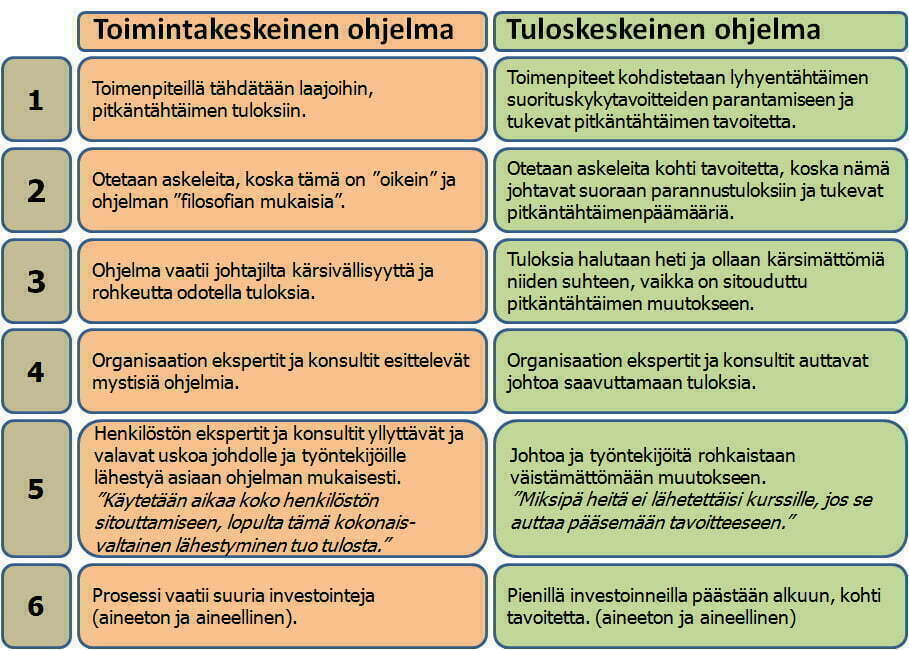

Taulukossa on esitetty toimintakeskeisen ja tuloskeskeisen ohjelman erot. Tuloskeskeinen ohjelma varmistaa paremman tuloksen ja noudattaa Toyota KATA -mallia.

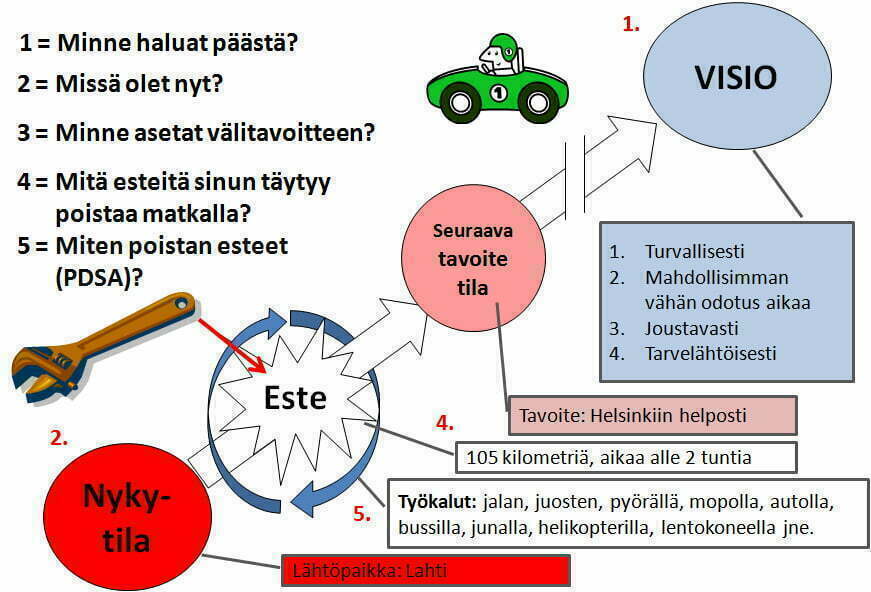

Vaihtoehtoinen menettely aktiviteettikeskeiselle (työkalukeskeiselle) ohjelmalle on tuloskeskeinen toimintatapa. Leanissa tämä on kuvattuna viidellä kysymyksellä:

- minne halutaan päästä

- missä ollaan nyt

- mikä on välitavoite

- mitä toimenpiteitä tarvitaan toteutukseen ja

- miten ratkaisen ongelmat?

Nämä viisi kysymystä perustuvat W. E. Demingin luomaan operatiivisen määritelmän ja maailmankuuluun PDSA-ympyrään. Operatiivinen määritelmä pakottaa ottamaan kantaa millä keinoilla aiotaan saavuttaa tavoite sekä kuinka mitata tavoitetta. Kun taas PDSA-ympyrässä yhdistyvät ideointi (deduktio) ja kokeellinen testaus (induktio). Kysymykset muodostavat geneerisen ketjun, jotka voidaan yhdistää perättäisiksi (sequential) parannustapahtumiksi.

Perättäisessä parannustoiminnassa käytetään työkaluja niin kysymysten esiin nostamiseen (ongelmien paljastamiseen) kuin kysymyksiin vastaamiseen (ongelmien ratkaisuun). Tämä perättäisten parannusten ketju tuo vakaan ja tehokkaan prosessin toteuttaa organisaation tarvitsemia muutoksia tulosperusteisesti. Työkalut ja konseptit ovat osin visuaalisia-, ryhmä- ja ideointityökaluja ja -konsepteja sekä perustyökaluja ja edistyksellisiä tilastollisia työkaluja.

Otetaan yksinkertainen esimerkki. Ajatellaan, että kolmihenkisen perheen täytyy päästä Lahdesta Helsinkiin.

Kuvassa on esitetty tuloskeskeinen ongelmanratkaisu. Ongelma on ratkaistu etenemällä visiosta työkalujen käyttöön ja toteutukseen, alistaen työkalut ongelmanratkaisuun. Ratkaisuksi valitaan vision mukainen ja edullisin vaihtoehto.

IndustryWeek internet– artikkelin ja japanilaisen professori Konichi Shimizun mukaan Toyotalla on osasto TPS-neroja. He suunnittelevat ja auttavat Lean-innovaatioiden käyttöönotossa. He valitsevat parhaat käytännöt. Spesialistit kertovat tehtailla, mitä tehdään ja varmistavat, että ohjeita seurataan. He ymmärtävät, että on tärkeää ymmärtää miten (knowing how) parannetaan, eikä vain mitä (knowing that).

Näitä neroja kutsutaan länsimaissa Lean Leadereiksi. Lean Leaderin tulee ymmärtää Leanin ja parannuksen perusperiaatteet. Syvällinen ymmärrys luo riittävän tieto-taitotason johtaa ja ohjata organisaation Lean-aktiviteetteja. Vai uskommeko, että kukaan muu maailmassa ei osasi käyttää Lean-työkaluja niin kuin Toyota?

Lähteet:

- Mike Rother: Toyota KATA (suomennettu) 2011 (Englanninkielinen alkuperäisteos: Toyota Kata 2010)

- Everybody´s Jumping on the Lean Bangowagon, but Many are Being Taken for a Ride. Industry Week, May1, 2008

- Successful Change Programs Begin with Results, Harvard Business Review, 1992

- James P. Ignizio: Optimizing Factory Performance – Cost Effective Ways to Achive Significant and Sustainable Improvement, 20095. Lean projektien onnistumisessa on toivomisen varaa, vain 2% lean projekteista saavutti asetetut tavoitteet!

Tilaa uutiskirje

Liity postituslistalle ja saat uusimmat artikkelit suoraan sähköpostiisi.

Tämä lomake on suojattu Google reCAPTCHA:lla. Lue tietosuojaseloste ja käyttöehdot.

Liittymällä postituslistalle hyväksyt Quality Knowhow Karjalainen Oy:n tietosuojaselosteen ja Quality Knowhow Karjalainen Oy voi lähettää sinulle ajankohtaisia artikkeleita, videoita sekä tietoa ja tarjouksia kursseista, kirjoista sekä ohjelmistoista.

Tämä lomake on suojattu Google reCAPTCHA:lla. Lue tietosuojaseloste ja käyttöehdot.