Erityissyyt kuriin laadun perustyökaluilla

Jatkuvan parantamisen lähtökohta on parannettavan prosessin tuntemus. Jatkuvanparantamisen ajatus perustuu siihen että hallitsemme prosessin vaihtelun ja pienennämme vaihtelua puuttumalla erityissyistä johtuvaan vaihteluun.

”Luonnonlakihan” on, että kaikissa prosesseissa on vaihtelua, joka jakaantuu erityissyistä ja satunnaissyistä johtuvan vaihteluun. Erityissyistä johtuvan vaihtelun taltuttamiseen meillä on käytössä joukko tunnettuja laadun perustyökaluja. Näitä perustyökaluja tarkastelemme seuraavassa.

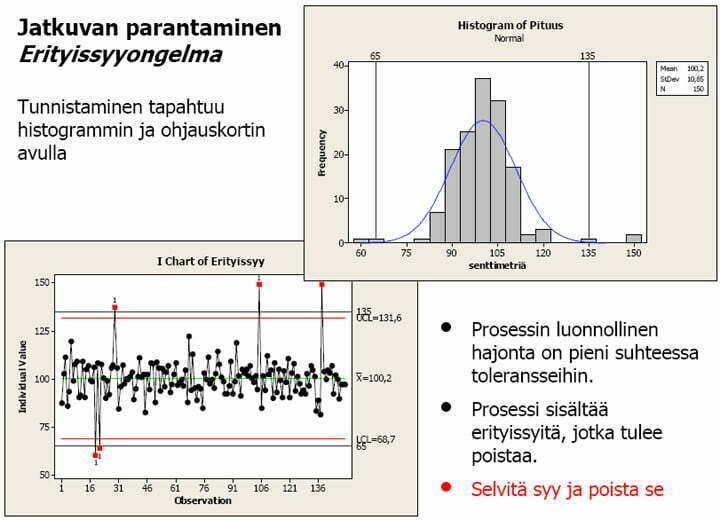

Ongelman tunnistamiseen meillä on käytössä työkaluna ohjauskortit (SPC), jotka kertovat ongelman luonteen. Mikäli kysymyksessä on erityissyy, eli prosessi on pois ohjauksesta, ryhdytään hakemaan syytä laadun perustyökaluilla etenemällä kohti juurisyytä, poistaaksemme sen.

Ongelman tunnistaminen

Ohjauskortti antaa meille signaalin (erityissyy) siitä, että meillä on mahdollista löytää prosessista yksittäinen tapahtuma tai muutos joka ei kuulu normaaliin toimintaan.

Jatkuva parantaminen on käynnissä oleva ponnistelu tuotteiden, palvelutapahtumien tai prosessien parantamiseksi. Miten sitten käynnistää jatkuva tai alituinen parantaminen vai pitäisikö puhuakin lakkaamattomasta parantamisesta. Parantamisen hyvänä lähtökohtana voimme käyttää laatuympyrää tai Demingin ympyrää kuten sitä myös kutsutaan. Ympyrän sijasta tuo ajatusmalli pitäisi nähdä spiraalina, jolloin myös kehitys- / parannusnäkökulma korostuisi.

Myös PDCA-menettelynä tunnetun menetelmän vaiheet ovat ”Suunnittele, Toteuta, tarkista, Kehitä”. Eli lyhyesti kuvattuna seuraavasti:

- Suunnittele (Plan): Aseta tavoitteet ja luo ideoita, teorioita kuinka aiot tavoittaa tavoitteen.

- Toteuta (Do): Kerää tietoa prosessista, kuinka ideat, teoriat toimivat.

- Tarkista (Check): Seuraa ja mittaa saavutitko haluamasi tavoitteen tai vaikutuksen idealla, teorialla

- Kehitä (Act): Ryhdy toimenpiteisiin ideoiden ja teorioiden toteuttamiseksi.

Huomaa selkeä ero perinteisen lähestymistapaa, jossa ensin ideoidaan, sitten toteutetaan ja vasta sitten katsotaan tapahtuiko jotain. Tämä on tehotonta ja aiheuttaa suurella todennäköisyydellä (95 %) vain lisää vaihtelua, ongelmia, koska ideoistasi suurin osa ei auta tai vain pahentaa tilannetta.

Toiminan kehittäminen/parantaminen lähtee aina teoriasta, ajatuksesta ja ideasta, josta etenemme käytäntöön. Jos voisimme oppia käytännöstä, olisihan aivan älytöntä pitää yhteiskunnassa yllä esim. koulutusjärjestelmää, koska oppisimme paremmin käytännöstä. Alla oleva kuva kuvaa prosessita oppista Demingin ympyrän mukaisesti. Näitä ideoita testamalla muutetaan ideat prosessi-innovaatioiksi. Näitä innovaatioita tarvitsemme pitääksemme prosessimme taloudellisesti elinkelpoisena.

Laatutekniikan työkalut ovat apuvälineitä teorioiden luomiseen ja niiden testaamiseen, joiden avulla nostamme onnistumistodennäköisyyttä.

Laatutekniikantyökalut nähdäänkin tänäpäivänä usein ei niinkään laatutyökaluina, vaan oppimistyökaluina, jotka sopivat toimintaan kuin toimintaan. Asiaa ei nähdä enää teollisuus ja tuotantokeskeisesti, vaan yhä useammin niitä käytetään palveluprosesseissa prosessien ja palvelutapahtumien parantamiseen.

Ennen syöksymistä toimenpiteisiin on meidän tunnettava menetelmät ja tunnistettava prosessi, johon kohdistamme jatkuvan parantamisen toimenpiteemme. Muuten teemme helposti enemmän vahinkoa kuin mitä saamme hyödyllistä aikaan. Prosessin kuvaamiseen käytetään esimerkiksi vuokaavioita tai vastaavaa prosessin kuvausta. Jo prosessinkuvaus voi paljastaa meille parannettavat kohteet, kohtia prosessissa, joista emme tiedä mitään (siis ei mitata), kuvaa monimutkaisuutta ja/ tai ilmaisee kuinka paljon meillä on prosessissa vaiheita, jotka ei ole palvelutapahtuman tai tuotteen kannalta olennaisia.

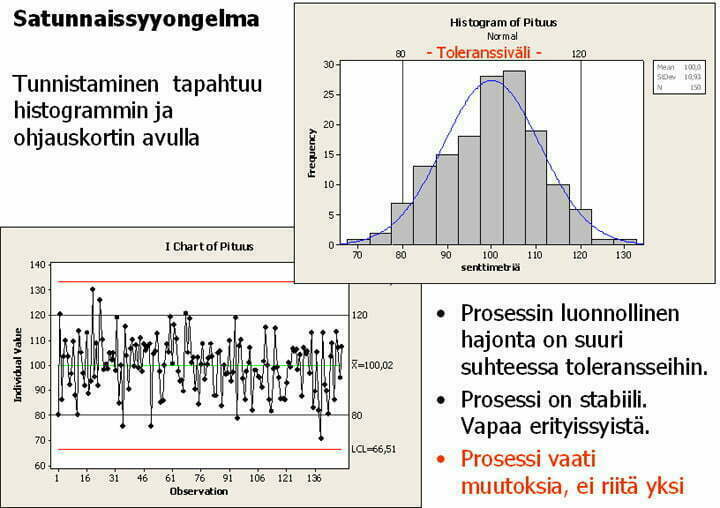

Kun tunnemme prosessin vaiheet ja sen liittymäkohdat muihin prosesseihin voimme lähteä tukimaan missä meillä on jatkuvan parantamisen paikkoja. Prosessin onnistumisen tutkimiseen on tilastollinen prosessinohjaus (SPC) oiva apuväline. Näin pääsemme kiinni siihen, johtuuko vaihtelu erityissyistä vai satunnaissyistä.

Kun havaitsemme erityissyyltä vaikuttavan poikkeaman, voimme ryhtyä etsimään poikkeaman juurisyytä laatutyökaluilla.

Yhtenä ensimmäisistä tulee käyttöön Syy-seurauskaavio, jota myös kutsutaan kalanruotokaavioksi tai Ishikawa -kaavioksi. Sen avulla voidaan loogisesti kerätä analysoitavaksi niitä tekijöitä, jotka ovat havaitun poikkeaman mahdollisia syitä.

Toisena työkaluna analysointiin voidaan käyttää tiedonkeräystaulukkoa (check sheet), jolloin voidaan lajitella asioita syyluokkiin ja saada siten tarkempaa tietoa asioiden tilasta. Tästä kerätystä tiedosta voidaan laatia histogrammi eli pylväskuvio, jolloin saadaan selkeämpi kuva datan jakautumisesta.

Wilfredo Pareto -kuvaajalla voimme kerätyn datan perusteella selvittää merkittävimmät syytekijät. Pareto-analyysin perusajatus perustuu italialaisen taloustieteilijä Pareton julkistamaan ajatukseen, että 80 % asioista aiheuttaa 20 % mahdollisista tekijöistä. Tekemällä Pareto -analyysi useassa tasossa voidaan kohdentaa toimenpiteemme tarkemmin ja kiinnittää huomio harvempiin ja merkittävimpiin syytekijöihin ja päästä helpommin selvittämään ongelma sekä parantamaan prosessia.

Yhtenä erityissyiden paljastamisen välineenä voidaan käyttää hajontakuvioita tai kuten niitä myös nimitetään x-y kuvaaja, jolloin nähdään eri tekijöiden mahdollisia yhteisvaikutuksia.

Tästä on hyvä jatkaa jo edellä mainitulla SPC:llä, jolloin saamme tietoa prosessin ajallisesta vaihtelusta. SPC on enemmän kuin kokoelma tilastollisia työkaluja, se on tapa kesyttää valmistusprosesseja sekä jakaa vaihtelu erityissyistä ja satunnaissyistä johtuvaan vaihteluun. SPC:tä käytetään myös yhtenä työkaluna Six Sigma prosessissa.

Laatuympyräkierroksella päästyämme Kehitä -vaiheeseen, on meillä vielä käytettävissä prosessin analysointiin sellaisia työkaluja kuten Vika- ja vaikutusanalyysi (FMEA). Ennen uuden paremman ja parannetun prosessin käyttöönottoa on syytä tehdä vika- ja vaikutusanalyysi sen tarkistamiseksi, ettei mitään sudenkuoppia ole päässyt jäämään parannussuunnitelmaan.

Meillä on myös mahdollisuus käyttää aivoriihtä mahdollisten erityissyiden tunnistamiseksi. Aivoriihen tulos varmistetaan sitten muilla menetelmillä, joissa käytetään hyväksi datan keräystä ja sen analyysiä. Muita käyttökelpoisia menetelmiä on myös viisi kertaa miksi ja kerran kuinka (5M1K) -menetelmä, jolla haetaan juurisyytä sille miksi erityissyy on esiintynyt.

Toista parantamisen aluetta kutsutaan alituiseksi parantamiseksi, parantamismenetelmä on Six Sigma -menetelmä, joka käyttää tässä esiteltyä valikoimaa laajempaa valikoimaa laadun työkaluja sekä parametrisiä että ei-parametrisiä ongelmasta riippuen.

Tutustu kurssitarjontaamme!

Tilaa uutiskirje

Liity postituslistalle ja saat uusimmat artikkelit suoraan sähköpostiisi.

Tämä lomake on suojattu Google reCAPTCHA:lla. Lue tietosuojaseloste ja käyttöehdot.

Liittymällä postituslistalle hyväksyt Quality Knowhow Karjalainen Oy:n tietosuojaselosteen ja Quality Knowhow Karjalainen Oy voi lähettää sinulle ajankohtaisia artikkeleita, videoita sekä tietoa ja tarjouksia kursseista, kirjoista sekä ohjelmistoista.

Tämä lomake on suojattu Google reCAPTCHA:lla. Lue tietosuojaseloste ja käyttöehdot.