Taiichi Ohno on eräänlainen ikoni Lean-ajattelussa. Häntä lainataan ja kerrotaan siitä, mitä hän on sanonut. Hänen kerrotaan nostaneen esiin sanan muda – hukka – waste. Niin Ohno kuin moni muu on yhtä mieltä siitä, että hukan tunnistamisen lisäksi pitää ymmärtää, miksi hukka muodostuu. Jos sen aiheuttajaa ei poista, hukka tulee takaisin, vaikka hukka poistettaisiin.

Mielenmalli ja parantaminen

Tälle ajalle ominaista on asioiden yksinkertaistaminen, vaikka maailma on monimutkaisempi kuin koskaan aiemmin. Asioiden yksinkertaistamisesta kumpuaa usein ajatuksia, ”miksi nuo eivät tee” ja ”tämä johtuu tästä” ja ”mitä enemmän toimenpiteitä, sitä parempi tulos” ja ”eivätkö he ymmärrä”.

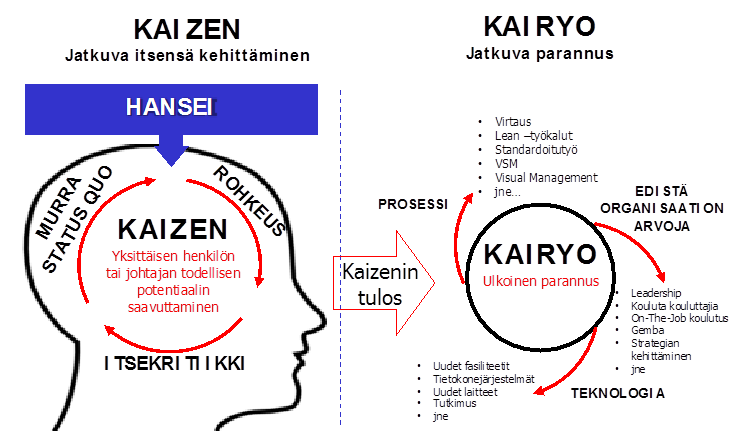

Nakamuron artikkelissa (kuva 2) oli erinomainen kuva, jossa on erotettu havainnointi (Hansei), mentaaliprosessi (Kaizen) ja tekeminen (Kairio) toisistaan. Lisäksi kuva pitää sisällään inhimillisiä tekijöitä koskevia näkökulmia sekä konkreettisia tekemistä koskevia konteksteja.

Kyky havainnoida on riippuvainen henkilön osaamisesta ja kyvystä havainnoida (henkilön osaamisen suorituskyky). Ennen parannuksen tekemistä tulee Kaizen-prosessi, jossa tekijä:

- kamppailee omaa ja muiden halua säilyttää nykytila ennallaan,

- tulee olla kyky terveellä tavalla olla tyytymäinen omaan osaamiseen jatkuvasti ja haluta palavasti tietoa lisää sekä

- tulee olla rohkeutta ottaa askel tuntemattomaan ja laittaa itsensä alttiiksi muutoksen edessä.

Kun riittävä osaaminen ja oman tekemisen hallinta on hyvä – mentaaliprosessi – ollaan valmiita konkreettiseen tekemiseen. Parannus voi koskea organisaatioita ja sen rakenteita tai toimintamalleja. Toisaalta se voi koskea prosesseja tai uutta teknologiaa. Parempi suorituskyky voi löytyä useasta suunnasta. Älä valitse työkalua tai keinoa liian aikaisin.

Seuraavana pyrin kuvaamaan jonoutumista kuvaavan yhtälön (VUT) avulla kuinka tuotantosysteemissä hukka muodostuu. VUT-yhtälö tuo hyvän, mutta toki yksinkertaistetun, kuvauksen operaatiosta, jossa sidotaan muuttujia yhteen ja se auttaa näkemään asioiden väliset yhteydet. Tämä vastaavasti auttaa tekemään parempia päätöksiä suhteessa päämäärään. Tässä tapauksessa päämäärä voi olla, joko lyhyempi jono, jaksoaika tai korkeampi läpimenon taso.

VUT-yhtälö

Kingmanin yhtälö, joka tunnetaan myös nimellä VUT-yhtälö, on erinomainen, koska se osaltaan auttaa ymmärtämän ja tätä kautta muokkaamaan mielenmallia siitä, miksi koko joukko hukkaa syntyy.

Kingmanin yhtälön kolme komponenttia ovat:

V = variation – vaihtelukomponetti

U = utilization – käyttösuhdekomponentti

T = time – aikakomponentti

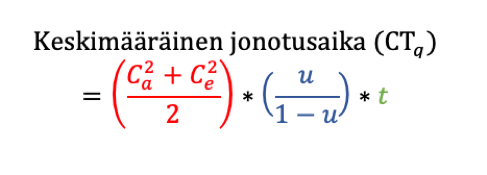

Matemaattinen esitysmuoto jonotusajan muodostumiseksi on:

Ensimmäinen huomio on, että vaihtelukomponentti koostuu kahdesta tekijästä: kysynnän (Ca2) ja prosessointiajan (Ce2) vaihtelusta. Toinen tekijä on käyttösuhde (u) ja kolmas keskimääräinen prosessointiaika (t). Huomaa, jonotusaika (CTq) on kolmen tekijän tulo.

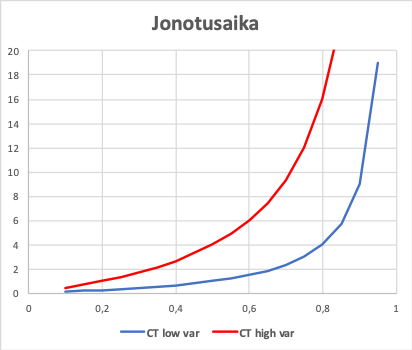

Tehdasfysiikassa on käyttösuhteen laki ja sen tärkeä sisältö on: jos aseman käyttösuhdetta lisätään ilman, että tehdään muita muutoksia, keskimääräinen keskeneräisen työn taso (WIP) ja jaksoaika (CT – cycle time) kasvavat korkeaksi epälineaarisesti.

Yhtälöstä tai kuvasta 1 voidaan havaita, mitä korkeampi on vaihtelun taso, on sitä suurempi vaikutus WIP -tasoon ja jonotusaikaan. Tehdasfysiikassa on laki, jota kutsutaan vaihtelun laiksi, missä sanotaan: vaihtelun kasvaminen laskee aina tuotantosysteemin suorituskykyä.

VUT-yhtälöstä voidaan oppia seuraavat kymmenen asiaa:

- Jos pyrit kasvattamaan käyttösuhdetta ja yrität pitää jaksoajan nykyisenä, se ei onnistu ilman vaihtelun pienentämistä. Jos kysyntä kasvaa ja pyrit pitämään käyttösuhteen 100 %, ollaan mahdottomassa tilanteessa jaksoajan suhteen.

- VUT-yhtälöä voidaan käyttää Littlen lakiin liitettynä, missä WIP:pin suhde läpimenoon (TH – throughput) on jaksoaika. Jos yrität laskea WIP:n tasoa, ilman että vaihtelua pienennetään, laskee läpimeno (TH – throughput). Tämän vuoksi mitä lähemmäksi mennään 1×1 virtausta (one-piece-flow), tulee vaihtelun pienentäminen tärkeäksi, jos ei haluta menettää läpimenoa.

- Prosessin vaihtelua pienentämällä jaksoaika laskee.

- Lisäämällä bufferia pullonkaulaa, läpimeno kasvaa. Lisäämällä bufferia mihin tahansa muulla kuin pullonkaulaan, tällä ei ole läpimenoon vaikutusta.

- Vaihtelua varten aina suojaudutaan kolmella tekijällä: aika-, kapasiteetti- ja varastobufferi. Jos vaihtelua ei vähennetä, maksat siitä korkeammalla WIP -tasolla, alhaisemmalla kapasiteetin käyttösuhteella tai alhaisemmalla asiakaspalvelutasolla.

- Käyttösuhteen vaikutus on voimakkaasti epälineaarinen. Siksi käyttösuhteen tuplaamisella ei ole kaksinkertaista vaikutusta vaan paljon enemmän.

- Vähentämällä vaihtelua vähennetään epätäsmällisyyttä (vaihtelua) jaksoajoissa ja projektien läpivientiajoissa.

- Ensimmäisenä vaihtelun pienentyminen näkyy läpimenossa.

- Peukalosääntönä voidaan pitää, jos yritetään toimia yli 80 % käyttösuhteella ajaudutaan epälineaariseen tilaan.

- Leanissa, vaihtelukomponentti voidaan nähdä murana (epätasainen, epätasapaino), ja kun lähestytään 100 % käyttösuhdetta nähdään tämä murina (ylikuormitus), joista molemmista seuraa muda (hukka).

Kun toimintaa katsotaan VUT-yhtälön kautta huomataan samankaltaisuutta ja johtopäätösten yhdenmukaisuutta.

Toyoto Production System (TPS) ja VUT

Taiichi Ohno, TPS:n isä, kannusti oppimaan käytännössä yrittämällä ja erehtymällä, gembassa oppimista. Ohno oppi pian, että läpimenoa (TH) – valmistumisnopeutta – saadaan kasvatettua vaihtelua pienentämällä, kasvattamalla suorituskykyä ja stabiloimalla. Lähdeartikkelissa käytetään termiä stability. Lean Enterprise Instituten sanaston mukaan stability tarkoittaa riittävää ja ennustettavaa suorituskykyä materiaalien, koneiden, henkilöiden ja menetelmien suhteen.

Vaihtelun idea on lähellä TPS:ssä olevaa Mura ideaa (epätasainen, epätasapaino jne.) Mitä tasaisempaa, sitä vähemmän syntyy hukkaa (muda). Jatkuvan parantamisen ja ylläpidon tehtävänä on pienentää vaihtelua. Niinpä Ohno kehotti vähentämään jatkuvasti hukkaa. Ei poistamaan hukkaa vaan vähentämään, eli pienentämään vaihtelua.

Neljä kysymystä prosessin riittävän ja ennustettavan suorituskyvyn määrittämiseen:

- Onko kapasiteettia riittävästi saavuttamaan asiakaskysyntä?

- Onko materiaalia tarpeeksi käsissä päivittäiseen tuottamisen tarpeeseen?

- Onko meillä osaavia henkilöitä käytettävissä nykyiseen prosessiin?

- Onko työmenetelmät, kuten ohjeet, määritelmät tai standardit paikalla ja käyttökelpoiset?

Mikäli vastaat yhteenkään kysymyksiin EI, tulee sinun korjata tilanne. Tilanne on epävakaa ja hukkaa muodostuu edellä olevista tilanteista johtuen.

Ohno kehottaa menemään paikanpäälle. VUT-yhtälö auttaa sinua tarkastelemaan tilannetta. Vaikka näet, että henkilö ei juuri sillä hetkellä ole kiireinen, niin ymmärrät, että käyttösuhteen lisääminen lisää useissa tapauksissa hukkaa. Vastaavasti, jos näet valtavasti keskeneräistä työtä, muista, että tähänkin on olemassa syynsä, ja se ei ole ihminen, työntekijä, vaan tuotantosysteemin tila.

Ihmisen kunnioittaminen (Respect for People) on yksi keskeisitä periaatteista. Siksi Ohno kehotti ajattelmaan työtä tuotantosysteeminä, eli kokonaisuutena. Tilannetta pitää pystyä arvioimaan useista eri näkökulmista ja kehittämään erilaisia ratkaisuja, joista parannusprosessin aikana valitaan ja käyttöönotetaan parhaat keinot. Tästä valintaprosessista käytetään nimitystä genchi genbutsu. Tätä prosessia käyttävät henkilöt, jotka voivat vaikuttaa tuotantosysteemin kokonaisuutena.

Kannustan kaikkia Leanista kiinnostuneita henkilöitä tutustumaan VUT-yhtälöön. Koulutan itse Leania, lyhyitä ja pitkiä koulutuksia. Pyrin kaikki ilmiöt, mitä Leanin yhteydessä on, kuvaamaan erityyppisin lakien tai mallien avulla, jotta ymmärrämme miksi hukka tai ei toivottu tila syntyy. Oikea ymmärrys tilasta johtaa oikeisiin toimenpiteisiin epätoivotun tilan poistumiseen. Lean Stategy -kirjassa Lean-strategia on kuvattu eriomaisesti: omaksumalla täysin erilainen tapa ajatella työtä, kasvattamalla kapasiteettia (osaamisen kyvykkyyttä) löytää uutta ja oppia.

Varmista riittävä osaaminen ja hanki ympärillesi itseäsi ja ryhmääsi haastavia henkilöitä, jotta et ajaudu yhtään yksinkertaisempaan ratkaisuun kuin on tarve. Älä myöskään selitä asiaa mystiikalla. Don Wheeleriä mukaillen ” Kun tieto loppuu, astuu peliin mystiikka ja taikuus”.

Lähteet:

- Hopp ja Spearman. Factory Physics

- Nakamuro, Jun 2.8.2017 Kaizen: Lost in Translation, Quality Digest

- Compiled by the Lean Enterprise Institute, Lean Lexicon a graphical glossary for lean thinkers Fifth Edition

- Where Ohno and VUT Intersect, 2.10.2019

Tilaa uutiskirje

Liity postituslistalle ja saat uusimmat artikkelit suoraan sähköpostiisi.

Tämä lomake on suojattu Google reCAPTCHA:lla. Lue tietosuojaseloste ja käyttöehdot.

Liittymällä postituslistalle hyväksyt Quality Knowhow Karjalainen Oy:n tietosuojaselosteen ja Quality Knowhow Karjalainen Oy voi lähettää sinulle ajankohtaisia artikkeleita, videoita sekä tietoa ja tarjouksia kursseista, kirjoista sekä ohjelmistoista.

Tämä lomake on suojattu Google reCAPTCHA:lla. Lue tietosuojaseloste ja käyttöehdot.