Lean Six Sigman tarkoituksena on eliminoida vaihtelua palvelu- ja tuotanto-operaatioista. Vaihtelu (σ=tilastoteknikassa) esiintyy ajassa – tilausten saapumisväli vaihtelee, työajat vaihtelevat – ja syntyy pitkät jaksoajat. Samoin vaihtelua voi esiintyä ominaisuuksissa – maku vaihtelee, paino vaihtelee, mitat vaihtelevat – ja syntyy suuret virhe- ja vikamäärät. Sanalla sanoen syntyy suuret määrät hukkaa ja hävikkiä.

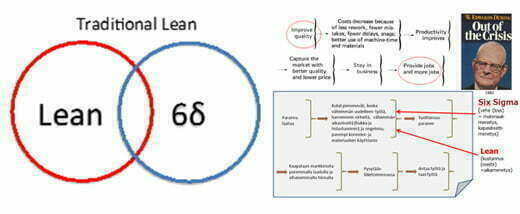

Perinteinen Lean

Viimeaikoina on yhä enemmän keskusteltu ”perinteisestä” leanista, joka voidaan esittää Venn-diagrammilla

Kysymys on tri W. Edwards Demingin toisen maailmansodan jälkeisestä parannus-konstruktiosta, jonka hän kuvasi kirjassaan Out of the Crisis ja joka tunnetaan myös Toyotan tuotantojärjestelmänä (TPS), joka ei koske vain aikaa, vaan Toyota vaatii itseltään ja alihankkijoita nollavirhettä eli virhemäärä pienempi kuin 3,4 ppmo.

Deming esitti kuuluisassa laadunparannuksen ja työllisyyden ketjureaktiossa, että tuottavuutta voi kehittää vain kahta tietä: pienentämällä ”menetettyä kapasiteettia” (Six Sigma) ja ”menetettyä aikaa” (Lean). Resurssitehokkuus ja virtaustehokkuus, jotka näennäisesti ovat keskenään toisensa poissulkevia! Paljon resursseja, lyhyt jaksoaika ja vähän resursseja, pitkä jaksoaika. Vaihtelun eliminointi poistaa ristiriidan!

Toisaalta kysymys on myös ihmisistä ja heidän kyvystään oppia ja kehittää toimintaa ja toisaalta tekniikasta ja innovaatioista, joita kehityksessä tarvitaan. Näiden välille olisi löydettävä tasapaino, kuten TPS:ssä näyttää toteutuneen. Ei ole yhtä totuutta. On kaksi totuutta – Lean ja Six Sigma!

Kaizen ja Kaikaku

Hukan ja hävikin, virheiden ja vikojen, vähentäminen jaetaan myös kahteen eri parannusluokkaan: Kaizen ja Kaikaku. Molempia tarvitaan, jotta voidaan edistyä – Lean ja 6σ. Esitin tämän saman artikkelissa: Parannanko liiketulosta vai työhyvinvointia vai molempia? –”Vital Few” vai ”Useful Many”- parannuksia!

Kaizen tarkoittaa jatkuvaa pienten askelten parantamista (japaniksi ”muutosta parempaan”) ja kaikaku tarkoittaa perustavaa ja vallankumouksellista innovatiivista muutosta (japaniksi ”radikaalia parannusta”) systeemiin tai prosessiin.

Voit tehdä kotonasi jatkuvasti kaizen -parannuksia järjestelemällä ja puhdistamalla paikkoja, mutta radikaali parannus tapahtuu silloin, kun päätät hankkia tai rakentaa uuden asunnon – vanhan järjestäminen ja siivous ei tuo riittävää parannusta.

Lääketieteessä esiintyy myös sama dualismi – akuutti- ja krooninen sairaus. Nivelesi voi jatkuvasti vaatia hoitoa, mutta jossain vaiheessa tämä ei ehkä ole riittävää ja tarvitaan radikaali parannus, uusi tekonivel.

Lean Six Sigma on radikaali parannusmenetelmä. Alkujaan Six Sigma käsitteli vain tuoteominaisuuden liian suurta vaihtelua, jota kutsuttiin virheeksi tai viaksi. Six Sigma tarkoitti tilaa, jossa virheitä on vähemmin kuin 3,4 ppmo (3,4 virhettä miljoonaa virhemahdollisuutta kohden). Tämä vaatimus ilmoitettiin myös suorituskykyindeksillä Cp>2. Six Sigman tavoitteena on radikaali parannus, joka tarkoittaa 100 -1000 kertaa vähemmin virheitä kuin mihin on aikaisemmin päästy.

Lean Six Sigma -mittarit tai vaatimukset voivat olla vaikeasti sovellettavissa palvelusektorille, jossa aika näyttelee usein keskeistä osaa. Esimerkiksi palvelutakuu tarkoittaa palvelua tietyn ajan sisällä ei niinkään, että palvelun laatu/ominaisuus olisi hyvä. Terveyskeskus antaa ajasta takuun, mutta ei valitettavasti paranemistakuuta!

Vuoteen 2002 asti leania ja Six Sigmaa käsiteltiin erillisinä kokonaisuuksina, kunnes Michael George/3/ esitti kirjassaan ”Lean Six Sigma”, että kyseessä on sama ilmiö – vaihtelu, joka on kaikkien hukkien ja hävikkien – aika ja ominaisuus – takana.

Taiichi Ohno kuvaa Toyotan lean -toimenpiteitä yrityksenä minimoida aika – asiakastilauksesta siihen asti, kun Toyota kerää maksun – poistamalla kaikki hukat prosessista. Ajan minimoinnin idea perustuu ajatukseen ”viiveajan/jaksoajan kustannuksesta” (COD = Cost of Delay). Tämä ajatus on osin ristiriitainen länsimaisen kustannuslaskennan kanssa, jossa vain prosessiaika/jalostusarvo on tuottavaa aikaa, joka lasketaan kustannuslaskennassa esim. konetuntikustannus. Odotusaikaa ei tyypillisesti ole ”laskettu” operatiiviseksi kustannukseksi toisin kuin Deming esittää ketjureaktiossa. Prosessiajan osuus läpimenoajasta on tyypillisesti 0,5-1 %. (Maailmanluokan prosessissa, kuten Toyota 30-40 %). Jaksoaika voi lyhentyä merkittävästikin, mutta kustannuslaskennassa kustannukset yllättäen nousevatkin – jalostusarvoon liittyvä aika kasvaa esimerkiksi pienempien sarjakokojen tai lisätyövoiman johdosta. Voitetaan aikaa ja menetetään kapasiteettia, jos ei parannusta tehdä vaihtelua pienentämällä!

Kaizen ja Kaikaku – SPC ja Lean Six Sigma

Kaizen ja kaikaku -konsepteja voidaan verrata länsimaiden SPC:n ja Lean Six Sigmaan. Menetelmät ovat hyvinkin samanhenkiset ja samaan tavoitteeseen tähtääviä. Kaizen kuin myös SPC käsittelevät ”erityissyytä, hukkaa” ja ovat ensisijassa operaattoreiden vastuulla. Molemmat stabiloivat usealla eri tavalla prosessia. Ehkä suurin ero näiden – kaizen ja SPC – välillä on hukan tunnistamisessa, joka SPC:ssä tapahtuu ohjausrajojen avulla määrittelemällä erityissyyt, assignable causes. Tämän voi operaattori tehdä annettujen rajojen avulla.

Kaizenissa arvioidaan hukkaa esimerkiksi hukkakävelyn, ”gemba walkin” avulla. Tämä arviomenetelmä vaatii kokemusta, johtamista ja ”senjoriteettia”. Samalla olisi arvioitava, milloin on siirryttävä radikaaliin kaikaku eli Lean Six Sigma parannukseen, jotta vältetään yliohjaus.

SPC:llä erityissyiden väheneminen ja suorituskykyindeksi Cp ilmaisee mahdollisen suorituskykypullonkaulan syntymisen ja tarpeen kaikakuun! Huom. Lääkäri, asiantuntija arvioi, milloin nivel on korvattava tekonivelellä.

Kaikaku eli Lean Six Sigma -parannus tarkoittaa radikaalia suorituskyvyn parantamista, muutosta. Tuottavuuskehitys tapahtuu niin palvelu- kuin tuotantopuolella ensisijassa näiden radikaalien parannusten seurauksena – vaihdat autoa, asuntoa, työpaikkaa. Työpaikalla tämä tarkoittaa uuden järjestelmän käyttöönottoa, uusia tuotteita, tuotantolaitoksia, uutta layoutia, asetustapaa tai vaikkapa SOTE:a. Syntyy uusi tuottavuustaso ja suuri joukko pieniä epäjärjestyskohteita, jotka vaativat kaizenia – muutosta parempaan. Muistelepa vain asunnon vaihtoa ja sen jälkeistä ”kaaosta”. Mitään ei löydy mistään! On 5S:n aika ja standardoinnin aika, jotta järjestys palaisi!

Miten Kaikaku ja Lean Six Sigma toteutetaan

Lean-ajattelun yksi keskeisistä kehittäjistä Jim Womack on kuvannut leania ja kaikakua ”luomalla jatkuvasti enemmän arvoa vähemmillä resursseilla kunnes saavutetaan täydellinen arvo nollaresursseilla”/4/ Valitettavasti Jim ei kerro, kuinka voidaan luoda arvoa nollaresurssilla, kuinka kaikaku voidaan saada aikaan! Lean-Driven Innovation -kirjassa/2/, joka voitti Shingo-palkinnon 2016, Norbert Majerus mainitsee ratkaisuksi kaikakun Factory Physics (Tehdasfysiikka) -kaavat ja Six Sigman DMAIC-prosessin, jota Goodyear käyttää.

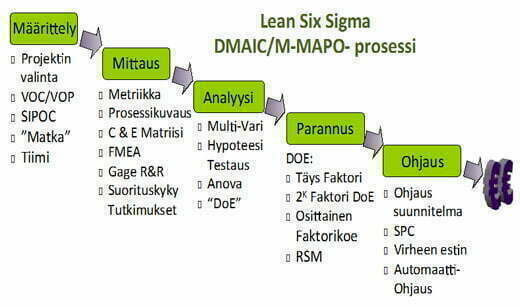

Lean Six Sigmassa on sen sijaan luotu prosessi ja työkalut, kuinka radikaali muutos voidaan toteuttaa. Menetelmää kutsutaan DMAIC-prosessiksi, joka muodostuu useista ideointi ja faktapohjaan perustuvista prosessivaiheista ja työkaluista.

Prosessi on todettu päteväksi ja se on standardoitu SFS ISO 13053 1-2 ”Prosessin kehittämisen kvantitatiiviset menetelmät, Six Sigma”.

Lähes kaikki merkittäviä Lean-tuloksia saavuttaneet yritykset ovat käyttäneet ja käyttävät radikaaleihin parannuksiin Six Sigma -metodia ja Factory Physics (Tehdasfysiikka) -kaavoja ja konsepteja yhdessä Lean kaizen -menetelmien kanssa. Usein myös menestyvät Lean-soveltajat ovat Lean Six Sigma Black Belt -koulutuksen saaneita experttejä./2/

Lean Six Sigma ja palvelu

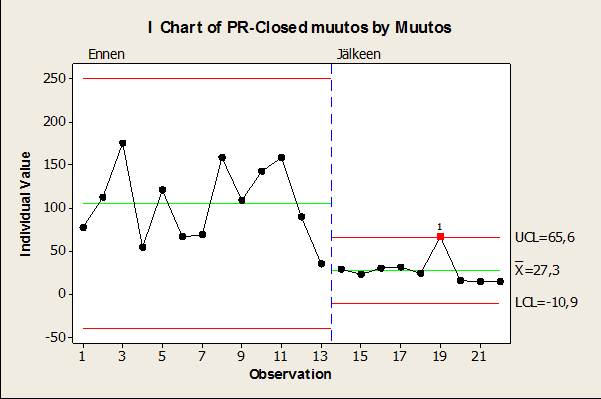

Radikaalia parannusta eli Lean Six Sigmaa on sovellettu yhä useammin palvelusektorille. Usein kohteena on radikaali jaksoajan lyhentäminen. Tämä onnistuu analysoimalla kehitettävän prosessin jaksoaikaan vaikuttavat juurisyyt ja testaamalla näistä tekijöistä jaksoaikaa lyhentävät parametrit ja niiden optimaaliset asetukset. Kuvassa tyypillinen jaksoajan parannus. Voimakkaasti vaihtelevasta jaksoajasta on siirrytty lyhyempään jaksoaikaan, joka lisäksi vaihtelee vain vähän.

Parannus eli kaikaku ei yksin riitä. Olosuhteet muuttuvat radikaalisti kuten esimerkiksi tekonivelleikkauksessa tai asunnon vaihdossa. Tämän jälkeen on paljon uusia mahdollisuuksia kaizeneihin – parannuksiin parempaan.

Yhteenveto

Yrityksen menestyminen vaatii niin radikaaleja parannuksia kuin jatkuvaa parannustakin, jolla sovittaudutaan parhaalla mahdollisella tavalla uuteen tilanteeseen. Laatutekniikka tarjoaa lukuisia erilaisia konsepteja niin tuote- kuin palvelusektorille. Konsepti sinällään ei ratkaise vaan sen soveltaminen käytäntöön. Teoria ja ihmislähtöinen toiminta kulkevat käsi kädessä.

Lähteet:

- Bruce Hamilton: Traditional Lean? Never forget the people-centric basic of the process, QualityDiggest, 2016

- Norbert Majerus: Lean Driven Innovation – Powering Product Development at the Goodyear Tire & Rubber Company, 2016

- Michael George: Lean Six Sigma, 2002

- Jim Womack: The Context of Lean – Product & Process Development, 2014

Tilaa uutiskirje

Liity postituslistalle ja saat uusimmat artikkelit suoraan sähköpostiisi.

Tämä lomake on suojattu Google reCAPTCHA:lla. Lue tietosuojaseloste ja käyttöehdot.

Liittymällä postituslistalle hyväksyt Quality Knowhow Karjalainen Oy:n tietosuojaselosteen ja Quality Knowhow Karjalainen Oy voi lähettää sinulle ajankohtaisia artikkeleita, videoita sekä tietoa ja tarjouksia kursseista, kirjoista sekä ohjelmistoista.

Tämä lomake on suojattu Google reCAPTCHA:lla. Lue tietosuojaseloste ja käyttöehdot.