Aika on rahaa! Aina, kun tapahtuu epäonnistuminen, kuluu rahaa ja aikaa – hukkaa.

Mitä vähemmän on rahaa ja aikaa, sitä tärkeämpää on pohtia, mihin rahaa ja aikaa kuluu, missä on suurin hukka.

Ymmärretään helposti, että aika ja raha ovat kuluja. Mistä kulu syntyy, on jo monimutkainen prosessi ja tapahtumaketju. Eräs keskeisistä tekijöistä on suorituskyky. Mikä olisi vaadittava suorituskyky, laatutaso, sen nykytaso ja vaatimus, lähtien asiakkaan tarpeista, osaatko laskea sen?

Onnistumisen todennäköisyys on hyvä mitta laadulliselle suorituskyvylle ja samalla kustannustehokkuudelle. Onnistutaanko tuottamaan tuote tai palvelu ensimmäisellä kerralla ilman yhtään virhettä? Jos onnistut aina, on todennäköisyys 100 %. Jos onnistut keskimäärin vasta toisella kerralla, on onnistumistodennäköisyys 50 %. Yleensä haluamme epäonnistua harvemmin kuin joka toinen kerta, jos ollenkaan, ja saavuttaa kustannustehokkaamman tavan organisaatiossasi tuottaa tuotteita tai palveluja. Tämä on syy miksi Lean Six Sigma luotiin. Tuotteet haluttiin tehdä ensimmäisellä kerralla oikein! Tätä kutsuttiin 1980-luvulla nollavirhe-periaatteeksi.

Laatutasovaatimus (capability) ja Lean Six Sigma

Laatu- ja kehitystehtävissä olevien henkilöiden on tärkeä ymmärtää periaatteet onnistumisen (todennäköisyyden) taustalla. Tohtori Mikel J. Harry kirjoitti kirjan Resolving the Mysteries of Six Sigma, jossa kuvataan Six Sigma -tavoitteen kehitystä, miksi 6-sigman laatutasoa vaadittiin Motorolalla 1980-luvulla. Ongelman laski ja ratkaisi Six Sigman isä Bill Smith.

Perusteena on yksinkertaisesti, että yrityksen täytyy täyttää asiakasvaatimukset ja saavuttaa kilpailukykyinen suorituskyky, niin laadun kuin kustannusten osalta.

Millainen laadullinen suorituskyky pitää vähintään olla, jotta asiakasvaatimukset saadaan täytettyä?

Valmistavan prosessin tai palveluprosessin lopputuote ja sen vaatimusten täyttymisen todennäköisyys on seurausta sen tuottavan prosessin ja prosessin osien sekä niihin vaikuttavien inputien suorituskyvyistä (todennäköisyyksistä).

Ajatellaan, että halutaan tuotteelle/palvelulle (Y) tietty onnistumistodennäköisyys (minimi asiakasvaatimus). Tuote/palvelu muodostuu kuusivaiheisesta prosessista ja jokaisessa prosessivaiheessa on viisitoista erilaista inputia/ osaa / palvelua/ työtehtävää (x). Näiden tietojen avulla voidaan laskea jokaiselle yksittäiselle asialle vaadittava suorituskykytaso (capability), jotta tuote/palvelu (Y) saavuttaa halutun laatutason (onnistumisen todennäköisyyden, performance).

Oletetaan, että valmistuksen jälkeen tuotteen/palvelun Y täytyy valmistua yli 95 % todennäköisyydellä ensimmäisellä kerralla (ei yhtään virhettä/vikaa). Koska prosessivaihteita (K) on 6, voidaan prosessien onnistumisille ensimmäisellä kerralla laskea todennäköisyys K=6√0,95 = 0,99148756. Jos jokaisessa prosessissa on 15 muuttujaa (x), voidaan osilta vaadittava oikeellisuusvaade laskea X = 15√0,99148756 =0,99943024 (Capa = Capability = suorituskyky):

Y(≥ 95%) = CapaK*x ⇔ Capa6*15 ≥ 0,95 ⇔ Capa = 90√0,95 = 0,951/90 = 0,99943

Tämä tarkoittaa, että yksittäinen asia saa epäonnistua vain (1-0,9943)*100 % = 0,057 % todennäköisyydellä. Koska luku on niin pieni, laadun yhteydessä puhutaan PPM (Parts Per Million) luvuista. Tässä PPM on 570 PPM. 570 PPM on liki 168 kertaa enemmän vikoja, kuin on 6-sigman (3,4 PPM) suorituskykyvaatimus. Esimerkin prosessi onkin hyvin yksinkertainen, ja ei kuvaa useinkaan tämän päivän tuotteiden ja prosessien monimutkaisuutta. (Autossa osia >10 000) Huom: laskelmassa voidaan käyttää myös erillisiä toisistaan poikkeavia suorituskykytodennäköisyyksiä, saantoa, (Rolled Throughput Yield, RTY).

Motorolalla laskettiin 1980-luvun alussa hakulaitteen prosessille ja komponenteille vaadittava “ensimmäisellä kerralla” onnistumistodennäköisyys, RTY. Komponenteille ja kokoonpanolle päädyttiin Six Sigmaan eli virheitä saa olla korkeintaan 3,4 PPMO. “Ensimmäisellä kerralla” -ajatus tuli 80-luvun 0-virheajattelusta (Philip Crosby: Quality is Free – The Art of making Quality Certain, 1979, Kirja käännetty suomeksi: Laatu on ilmaista, 1985).

Laskennasta on huomioitava, että lopputuotteen onnistuminen on seurausta prosessin ja siihen liitettävien komponenttien/töiden suorituskyvystä (onnistumistodennäköisyydestä, capability). Tähän vaikuttaa monimutkaisuustaso (x:n määrä) yhdessä suorituskyvyn kanssa. Jos lopputuotteen laatuvaatimusta, onnistumista Y halutaan kasvattaa, kasvaa prosessien K suorituskykyvaatimus. Jos tuotteen/palvelun monimutkaisuus kasvaa, eikä prosessin suorituskykyä kasvateta, epäonnistumisten määrä kasvaa (onnistumistodennäköisyys pienenee) ja alkaa kulumaan aikaa sekä rahaa. Katso taulukko 1.

Lopputuotteen onnistumistavoite (todennäköisyys) määrittää tarvittavan prosessien ja siihen liitettävien komponenttien/töiden suorituskykytason. Tämän ja näiden suorituskykyjen parantaminen tarjoaa aidon parannuskohteen, jotka vaikuttavat niin kustannuksiin kuin aikaankin (hukan syntyyn).

Taulukko 1. Kuvan taulukko kuvaa suorituskykytason (capability [esitetty sigmatasoina 3…6σ)] ja monimutaisuuden (K*x) suhteen lopputuotteen ensimmäisellä kerralla onnistumistodennäköisyyden Y(p) = RTY = CapaK*x. Havaitaan, että sadan asian monimutkaisuudella onnistuminen vaihtelee n. 0,1%…99,966%. Yritys voi tähän vaikuttaa vain prosessien ja komponenttien suorituskyvyllä.

Miten saavuttaa parempi suorituskyky? Tunnistetaan prosessin tila ja valitaan keinot sekä ymmärretään neljäperusperiaatetta parantamisen ja Lean Six Sigman takana.

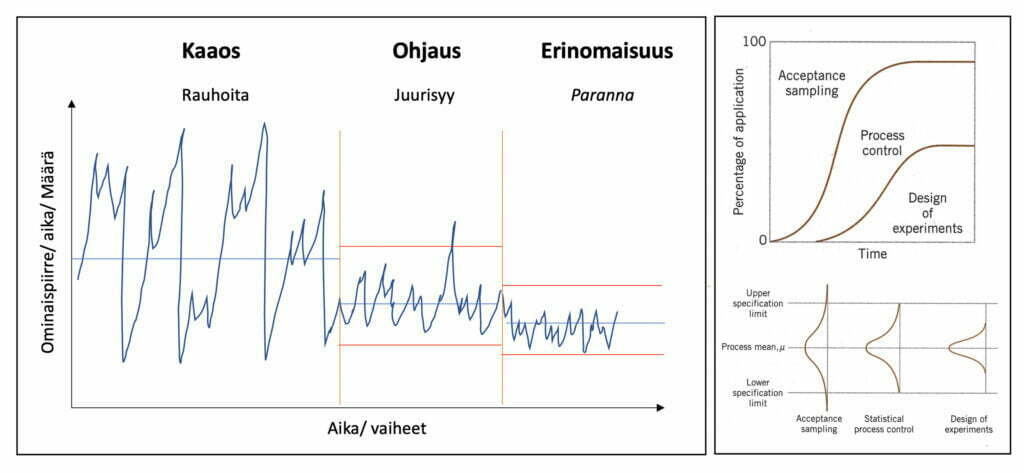

Erota prosessin tilat – kaaos, ohjaus ja erinomaisuus

Organisaatiossa työ tapahtuu prosesseissa, jotka ovat rationaalisia tai epärationaalisia, tunnistettuja tai ei tunnistettuja. Aina tuotos, kuten tuote tai palvelu, niiden määrä, luonne ja toteuttamiseen käytetty aika, voidaan mitata ja muuttaa numeraaliseen muotoon. Tätä tietoa käyttämällä voidaan prosessin tila määrittää. Tilat ovat kaaos, ohjattu tai erinomainen (Chaos, Control, Excellence).

Kaaoksessa mikään ei pysy ennustettavasti paikallaan, kaikki muuttuu, kaikki säntäilee, usein hyvää aikoen. Kaikki “heiluu”. Ensimmäinen askel on rauhoittaa tilanne, sopia asioista ja alkaa noudattamaan niitä (edellyttäen, että säännöt ovat ympäristöön nähden realistiset). Prosessin sanotaan olevan ei-stabiili.

Ohjaus on tila, joka pääsääntöisesti on ennustettava (in-control, predictive). Luonnollisesti välillä tulee erityissyitä, siis normaalista poikkeavia tiloja (tämä ei ole vika tai rikkoutuminen tms. välttämättä), jolloin on hyvä selvittää syy. Jos syytä ei selvitetä, prosessi ajautuu kaaokseen. Usein puhutaan juurisyyanalyysista. Juurisyyanalyysi toimii ja on käyttökelpoinen vain tässä tilassa olevassa prosessissa, vaikka usein luullaan, että se on “lääke” joka paikkaan.

Kun tavoitellaan korkeaa suorituskykyä, edellä mainittua 6-sigma laatutasoa, näissä tapauksissa tarvitaan erinomaisen tason kasvattamista vielä erinomaisemmaksi. Minimi tavoite on 6-sigmaa, eli nollavirhetaso.

Tämä on arkea useilla toimialoilla ja paikoissa, vaikka se tuntuu mahdottomalta joidenkin mielestä. On useita teollisuuden aloja, jossa tämä on lähtökohta suunnittelussa, osien ja asioiden tuottamisessa ja alihankinnan valinnassa ehdoton edellytys (autoteollisuus, PPAP = Production Part Approval Process, AIAG).

Neljä periaatetta ja prosessi ennen työkaluja

Kaikki haluavat työkaluja, kaikki tarvitsevat työkaluja, mutta usein yksilöt ja yritykset unohtavat 4 periaatetta, jotka on osattava ja ymmärrettävä ennen työkaluja. Ne on pidettävät mielessä, kun kehittää ja tekee parannustoimimia. Järjestys on 4 periaatteet ? prosessi ? työkalut, ei toisin päin. Periaatteet ovat lähellä prosessia, mutta täsmentävät prosessikäsitettä. Fakta on, että työkalut ovat vähiten tärkeät.

4 periaatetta ovat:

- Ohjaa inputtia (x), älä ulostuloa (y)

- Vaihtelu sisään = vaihtelu ulos

- Eliminoi ensin vaihtelu ja siirrä vasta sitten tavoitetta

- Keskity prosessiin, älä tuotteeseen

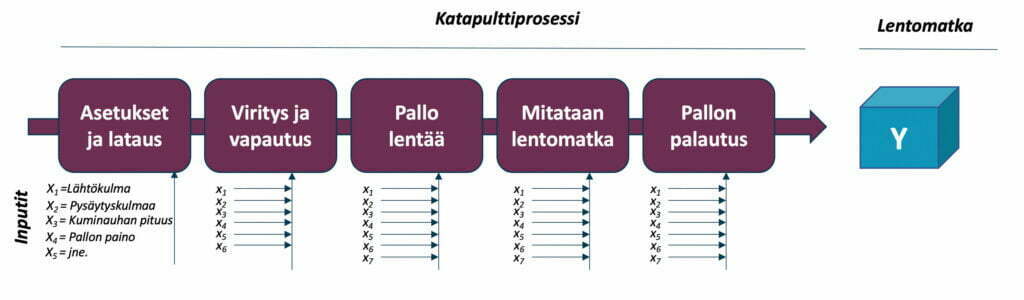

Katapultti-prosessi (Six Sigma -koulutuksessa käytetty prosessilaite)

Mitä työkalukeskeisyys pahimmallaan on? Ajatellaan, että haluat tietää, kuinka katapultti toimii, kuinka pitkälle sillä voi ampua, kuinka tarkasti sillä voi ampua, kuinka nopeasti sillä voi ampua jne.

- Teet katapultista FMEA:n, mutta ei ymmärretä miksi? Syntyy nippu lomakkeita.

- Käytät prosessiin SPC:tä, mutta ei ymmärretä miksi? Katselet käyriä kuukausien tai jopa vuosien päästä.

- Teet ISO 9001 -standardin vaatimat auditoinnit, koska pitää, mutta et ymmärrä miksi? Toteutat auditointiohjelmaa mutta et osaa auditoida oikeaa asiaa.

Käytät näitä kaikkia työkaluja (ja monia muita) ja saat ulostulon, mutta et ymmärrä periaatetta, heität vain rahaa hukkaan. Parannusta ei synny.

Milloin työkalut auttavat saamaan aikaan jotain? Milloin saat aikaan tuloksia? Käytä hetki aikaa ja kirjoita ylös prosessi. Prosessi on toistuva sarja “työsuorituksia”, joita haluat tutkia.

Tarkastellaan esim. katapultilla ampumista ja sen prosessia. Mitä teet: asetukset ja lataus (pallo kuppiin), viritys ja vapautus, pallo lentää, mitataan lentomatka ja pallon palautus.

Huomaa, että edellä esitetty tapa kirjoittaa prosessivaiheet on vain yksi monista mahdollisuuksista. Joku ehkä kirjoittaisi tämän prosessin toisin tai toimisi eri järjestyksessä ja silti pallo lentää sekä luo pallon lentomatkan. Voitaisiin esimerkiksi tehdä asetukset ensin, tämän jälkeen palauttaa pallo, asettaa pallo kuppiin jne. Prosessi luo abstraktion tulevaisuudesta tai on kuvaus siitä mitä on tapahtunut.

Ajatellaan, että katapultin avulla halutaan pallon lentävän 2±0,2 metrin päähän, jossa pallon lentomatkaa on Y = tuote/ palvelu. Tämä Y saadaan aikaan prosessilla, jossa on lukuisia inputteja (x’s), jotka yhdessä prosessin ja katapultin kanssa saa pallon lentämään. Tämä voidaan kuvata myös funktiona Y = f(x’s).

4 periaatetta on nyt helpompi ymmärtää tämän esitellyn katapulttiprosessin yhteydessä.

1. Ohjaa inputtia (x), älä ulostuloa (y)

- Olet kuullut usein sanonnan: “mikä menee sisään, se tulee ulos”. Tämä on perus fysiikan laki. Tämä usein kuvataan yhtälöllä Y=f(x).

- Katapultissa esimerkiksi lähtökulma ja monet muut tekijät vaikuttavat lentomatkaan (tosin systeemissä yhdessä muiden x’n kanssa ja vaikutus on riippuvainen muiden tilasta).

- Ulostuloa Y tarkastelemalla et voi vaikuttaa lentomatkaan, vaikka sen juuri näet!

2. Vaihtelu sisään = vaihtelu ulos

- Oletetaan katapulttiesimerkki, että asiakas on kiinnostunut mahdollisimman pienellä vaihtelulla olevista pallon lentomatkoista. Ammut kymmenen kertaa ja pallo lentää eri kohtaan joka kerta.

- Älä kuvittele, että vaihtelu häviää itsestään prosessissa. Jos jatkuvasti vaihdellaan lähtökulmaa, ei voida olettaa, että ulostulossa vaihtelu olisi pienentynyt.

- Jos asia on yksinkertainen, voidaan tämän vaihtelutekijän poistaa, jos ei ja se on erityissyy, voidaan selvittää juurisyy jaa tehdä tarvittavat toimenpiteet. Jos ylireagoidaan vaihtelu vain kasvaa.

- Jos vain ampuilet ilman sisäänmenojen ohjausta, prosessi on kaaoksessa.

- Jos ohjaat inputteja, on mahdollista saada prosessi ohjaukseen (in-control)

3. Eliminoi ensin vaihtelu, ja siirrä vasta sitten tavoitetta

- Tyypillisesti yritetään siirtää keskiarvo tavoitteeseen, koska tämä on hyvin tunnettu signaali. Tosin, jos vaihtelu on suurta suhteessa haluttuun keskiarvon siirtoon, tulisi vaihtelu pienentää ensin. Miksi? Keskiarvon virhe (missä keskiarvo on) riippuu suoraan vaihtelusta. Et saavuta tavoitetta, kun et tiedä, missä se todellisuudessa on.

- Jos halutaan ampua katapultilla +/- 20 cm tarkkuudella ja pallon lentomatka vaihtelee +/- 40 cm, tulee vaihtelu pienentää ennen keskiarvon siirtoa.

- Tämän takia tulee käyttää ohjauskorttia (SPC), histogrammeja tms., kun halutaan ymmärtää nykytila.

4. Keskity prosessiin, älä tuotteeseen

- On tyypillistä, että katsellaan tuotteita ja pohditaan asiakasvalituksia ja arvaillaan syitä. Puhutaan juurisyyanalyyseistä.

- Hylkää ajatus, että ulostulon (y) tarkastelu olisi parantamista ja johtaisi parempaan.

- Tutki prosessia, ja inputtien vaikusta ulostuloon, älä tuijota pallon tippumispaikkaa ja lukua (lentomatkaa), vaan tarkastele inputtien vaikutusta pallon lentomatkaan.

- Prosessin tilasta riippuu toimenpiteet:

- Kaaos (Chaos): rauhoita ja poista ilmeiset syyt

- Ohjauksessa (Contol): juurisyyanalyysi, joissain tapauksissa data-analyysi

- Erinomaisuus: (Excellenced): Six Sigma, koesuunnittelu, Taguchi jne. edistykselliset matemaattiset menetelmät

Neljän periaatteen muistaminen ja toiminnan tarkastelu näiden neljän näkökulman kautta auttaa suuntaamaan toimenpiteet prosessiin ja ennen kaikkea inputtien suoristuskyvyn kasvattamiseen. Laatuteknologia tarjoa kymmeniä ja satoja erilaisia tehokkaita työkaluja suoristuskyvyn nostamiseen.

Yhteenveto

Tuotos, tuote ja palvelu ovat prosessiketjun tuloksia. Lopputuloksen onnistuminen (performance) on riippuvainen prosessin ja siellä vaikuttavien muuttujien suorituskyvystä (capability). Lopputulosta voidaan vain korjata tai tehdä uudelleen, mutta tämä ei ole parantamista. Prosessin ja siihen liittyvien töiden/komponenttien suorituskykyä tulee nostaa. Tämä on aitoa parantamista.

Prosessin tila voidaan arvioida ja jakaa kolmeen luokkaan: kaaos, ohjaus ja erinomainen. Prosessin tila määrittää menetelmät, kuinka prosessin suoritusarvoa voidaan parantaa.

Aloita ajattelemalla työtä prosessina ja katso sitä neljän periaatteen läpi sekä suunnittele prosessin tilasta riippuen, mitä keinoja ja työkaluja (konsepteja) tarvitsen. Organisaatiossa liki aina tarvitaan kaikkiin tiloihin liittyvää osaamista ja taitoa. Laatuteknologia on auttanut tässä vuosisatoja.

Lähteet:

- Allen, P. 2016. Drink Tea and Read the paper..

- Harry, M. J. & Lawson, J.R. 1992. Six Sigma Producibility Analysis and Process Characterization. Motorola University.

- Harry, J. M. 2003. Resolving the Mysteries of Six Sigma

- Philip Crosby: Quality is Free – The Art of making Quality Certain, 1979, Kirja käännetty suomeksi: Laatu on ilmaista, 1985

Tutustu kursseihin

Tilaa uutiskirje

Liity postituslistalle ja saat uusimmat artikkelit suoraan sähköpostiisi.

Tämä lomake on suojattu Google reCAPTCHA:lla. Lue tietosuojaseloste ja käyttöehdot.

Liittymällä postituslistalle hyväksyt Quality Knowhow Karjalainen Oy:n tietosuojaselosteen ja Quality Knowhow Karjalainen Oy voi lähettää sinulle ajankohtaisia artikkeleita, videoita sekä tietoa ja tarjouksia kursseista, kirjoista sekä ohjelmistoista.