Leanin ja Six Sigmankin kohtalonkysymys?

Globaali kilpailu kovenee päivä päivältä. Suomalaiset palvelut ja tuotteet menettävät asemiaan jatkuvasti ja sen myötä myös hyvinvointiyhteiskunta. Kilpailun paine aiheuttaa sen, että organisaation on löydettävä parempia tapoja täyttää asiakkaiden tarpeet, alentaa kustannuksia ja lisätätä tuottavuutta. Jatkuvasta tuotteiden ja palveluiden parannuksesta on tullut välttämättömyys. Jatkuva parantaminen olisi integroitava yhä lujemmin yritysten strategiaan, jollei se sitä vielä ole.

Onko parannus vain aikomista ja uskomusta?

Useassa yrityksessä kuitenkin jatkuva parannus on jäänyt aikomusten ja uskomusten asteelle, erityisesti tulosten suhteen. Hyvätkin parannusaloitteet, ideat ja toimenpiteet eivät välttämättä johda parannukseen, vaan pahimmassa tapauksessa heikentävät tulosta. Miksi näin?

Parannuksen toimivuutta ei testata olemassa olevaan lähtötilanteeseen nähden, saati tavoitteisiin ja asiakastarpeisiin, vaan uskotaan, että kyllä tämä päätös, toimenpide itsessään, johtaa parannukseen. Onhan se muutos niin hyvä?!

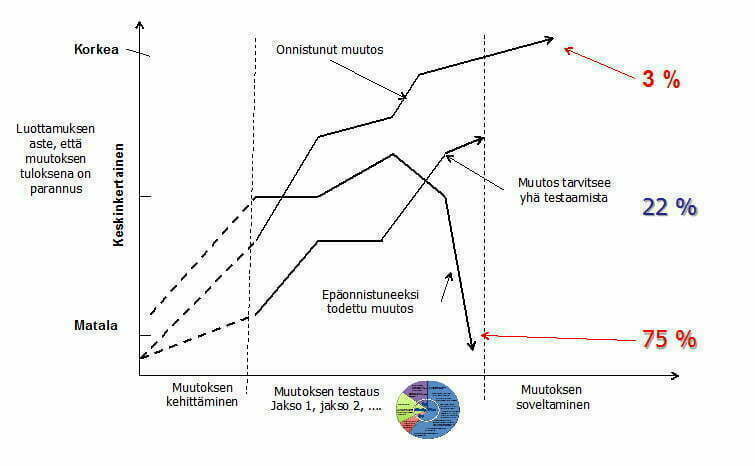

Tämä uskomus ei kuitenkaan saa käytännön, kokemuksen eikä teoriankaan tukea. Jatkuvassa parannuksessa parannus on tehtävä aikaisempien parannusten päälle ja jälkeen. Onnistumisten ketju takaa kilpailukyvyn. Jokainen parannus vaatii muutoksen, mutta vain harva muutos johtaa parannukseen!

Parannuksista onnistuu vain 5-30 %

Vuorineuvos Jorma Eloranta totesi T&T artikkelissa 29.9.2012 ”Hyvä johtaja ei juokse muotivirtausten perässä” seuraavaa:

”Jatkuva parantaminen on budjetoinnin ohella kestävämpiä johtamisen työkaluja. Kaksi kolmasosaa yritysostoista ei saavuta asetettuja tavoitteita ja valtaosa muutosohjelmista epäonnistuu kestävien parannusten aikaansaamisessa. Silti molempia tarvitaan.”

Jatkuva parannus ei ole muotivirtaus, vaan pysyvä tila, prosessi. Prosessi, jonka onnistumisen määrittää yrityksen kulttuuri, parannusmalli/-teoria ja osaaminen, joka määrittää onnistumisen asteen välillä 0-100 %. Miksi toiset onnistuvat ja toiset eivät?

Parannuksen malli

Tri W. Edwards Deming toteaa kirjassaan The New Economics (1993, 38)/1/ ”Ninety-five per cent of changes made by management today make no improvement.” Siis jopa 95 % yritysjohdon muutoksista ei johda parannukseen. Tuotteiden ja palveluiden parannusten määrä, laajuus ja onnistuminen on suoraan suhteessa niihin muutoksiin, jotka on kehitetty ja sovellettu käytäntöön. Jos näistä muutoksista onnistuu vain 5-30 %, tilanne on lähes kestämätön. Edessä on työn siirtäminen halpamaihin, lomautukset ja viimein toiminnan alasajo! On kuitenkin ratkaisu, kuuluisa Shewhart-Deming -ympyrä, johon myös Lean ja Six Sigma perustuvat. Näillä päästään jopa yli 85 % onnistumisen (jos sen osaa). Kuinka?

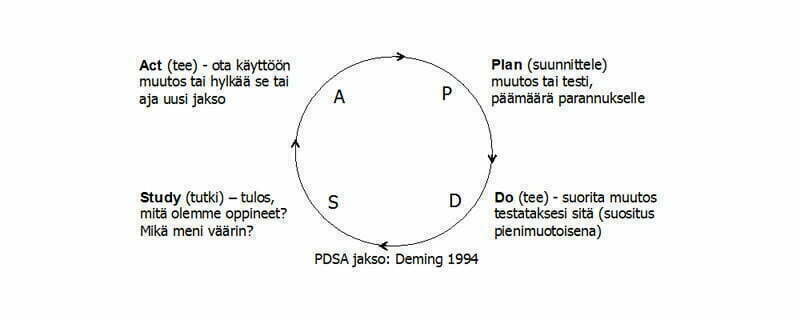

W. Edwards Deming esitti parannuksen mallin auttamaan muutosten luonnissa, testauksessa ja soveltamisessa käytäntöön (1). Malli perustuu PDSA-ympyrään (testaus/koemalli) ja Syvällisen Tiedon Teoriaan (The Profound Knowledge). Deming totesi kirjassaan, että ammattitaidon lisäksi parannuksessa on ymmärrettävä neljää asiaa (STT): systeemi, vaihtelu, tieto ja psykologia, jotta parannus onnistuisi.

Demingin parannusteoriaa ovat edelleen kehittäneet ja ”kansanomaistaneet” Langley, Moen, Nolan, Norman ja Provost mainiossa kirjassaan ”The Improvement Guide: A Practical Approach to Enhancing Organizational Performance”/3/. He lisäsivät parannusmalliin kolme kysymystä ennen PDSA-ympyrää:

- Mitä yritämme saada aikaiseksi? Tähän kysymykseen haetaan vastausta Six Sigmassa Define eli Määrittelyvaiheessa.

- Kuinka tiedämme, että muutos on parannus? Tähän kysymykseen haetaan vastausta Measure eli Mittausvaiheessa.

- Mitä muutoksia on tehtävä, jotta tulos on parannus? Tähän kysymykseen haetaan vastausta Analyze eli Analyysivaiheessa.

Vastaavat elementit löytyvät myös ”oikeaoppisesta” Leanista ja vaikkapa 5S:stä (Sort, Store, Shine). (Six Sigma muodostuu DMAIC-vaiheista /6/.)

Parannuksen malli ja parannusympyrä PDSA (Plan, Do, Study, Action)

Kaikki parannukset perustuvat kahden tai useamman olosuhteen vertailuun (nykytila vs. muutosideat). Luonnossa tai organisaatioiden toiminnassa ei ole mitään sellaista, joka itsestäänselvästi kertoisi muutoksen olevan parannus. Kaikki muutokset on tavalla tai toisella testattava ennen käyttöönottoa joko parannukseksi, kehitettäväksi muutokseksi tai hylättäväksi. Testeillä tai kokeilla (PDSA) luomme luottamusta tulevaisuuteen. Noin 3 % muutoksista on ”suoraan” parannus!

Olkoon sitten kysymys tuotteesta tai palvelusta tai jostain niiden yksityiskohdasta/komponentista tai valmistus- tai palveluprosessista, hyvästäkään ideasta, alotteesta, emme voi varmuudella tietää, tuleeko siitä parannus. Testijakson aikana kasvatamme luottamusta ja viimeistelemme ”parannusideaa”. Six Sigmassa kyseistä vaihetta kutsutaan Improve eli Parannusvaiheeksi, jossa useilla eri testi- ja koemenetelmillä ”koeponnistetaan” muutoksia.

Miksi ihmisten/organisaatioiden olisi tehtävä testi tai koe?

Vastaus on ennustaminen eli onko jokin tuote, palvelu, metodi, materiaali tai tapa toimia parempi tulevaisuudessa jossain tietyissä olosuhteissa? Kaikki menetelmät ja niiden tulokset, olkoon sitten 5S, imuohjaus, kanban tai vaikkapa hypoteesitestaus tai Lean tai Six Sigma -projektin tulos, on testattava.

Ei ole kaikkialla toimivaa 100 %:sta menetelmää tai tapaa, jossa tulos tiedetään, aivan kuin ei ole kaikkiin sairauksiin tepsivää yleislääkettä. Ei edes yhteen sairauteen tepsivää yleislääkettä. Aina parannusmuutos on testattava. Aina lääke on testattava. Myös tulos sen jälkeen, kun lääkettä on otettu!

Ennustamisessa on kysymys luottamuksesta – luottamuksesta muutokseen ja sen suuntaan ja tuloksiin. Onko tulos parannus vai pahennus?

Ennustaminen on ongelma puhumme sitten tieteestä, tutkimuksesta ja kehityksestä, insinööripäätöksistä tai vaikkapa johtamisesta teollisuudessa, palvelutuotannossa tai hallintotyössä. Kysymys on, kuinka voimme ennustaa? Mitä data kertoo?

Valitettavasti mitkään tilastolliset menetelmät (hypoteesitestaus) eivät tarjoa mahdollisuutta ennustamisen luottamusasteen määrittämiseen. Tilastolliset testit (t-testi, F-testi, khii toiseen testi, hyvyystestit jne) kertovat, että kaksi menetelmää tai käsittelyä eroavat tilastollisesti toisistaan (significant) tai sitten ei. (Minitabissa asian kertoo p<0,05). Myöskään ennusteväli (Confidence Interval, CI, joskus sanotaan myös luottamusväliksi) antaa vain ennusteen (prediction), jos samasta joukosta vedetään uusi näyte. Valitettavasti nämä testit ovat pelkkä kaavamainen suoritus ja pätevät vain numeerisessa (enumeric) maailmassa.

W. E. Deming on todennut vuonna 1990:

”Unfortunately, the statistical methods in textbooks and in the classroom do not tell the student that the problem in the use of data is prediction. What the student learns is how to calculate a variety of test (t-test, F-test, chi-square, goodness of fit etc.) in order to announce that the difference between the two methods or treatment is either significant or not significant. Unfortunately, such calculations are a mere formality. Significance or the lack of it provides no degree of belief – high, moderate or low – about prediction of performance in future, which is the only reason to carry out the comparison, test or experiment in the first place.”

”Tilastollisesti merkittävä” muutos ei anna meille luottamuksen astetta tulevaisuudesta (degree of belief) – korkeaa, kohtalaista tai alhaista. Siis toimiiko muutos vai ei. Ja tämähän oli itse asiassa keskeisin tarkoitus testillä/kokeella.

R. A. Fisher aloitti vuonna 1935 pitkän tien koeperiaatteiden ja testien kehittämiseksi. Fisherin jälkeen lukuisat tiedemiehet ovat laajentaneet ja täydentäneet testejä ja kokeita (DoE, Taguchi), joilla voidaan testata muutoksia ”laajemmissa” olosuhteissa ja parantaa ennusteiden (prediction) luottamusta (belief). Menetelmiä on yksinkertaisista kokeile ja opi -menetelmistä hyvinkin formaaleihin menetelmiin, joita nykyiset tietokoneohjelmat (esim. Minitab) tukevat hyvin. Kaikkien kokeiden ”rakenne” on PDSA-ympyrän mukainen.

Esimerkiksi Genichi Taguchin kehittämät kokeet kuuluvat ryhmiin 5-7. Katso esimerkiksi E. Karjalainen ”Tuotteen ja prosessin optimointi Taguchi menetelmällä” 1989 /5, 6/. Six Sigmassa käytetään ryhmien 4-7 kokeita /7/.

Esimerkki parannuksen ”oikeellisuudesta” vs tilastotesti

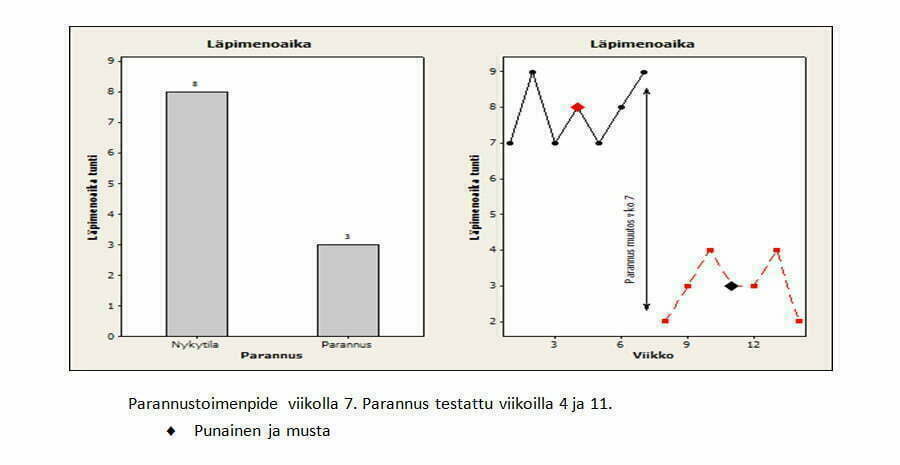

Seuraavassa Improvement Guide ja Quality Improvement Through Planned Experimentation /3, 4/ -kirjoissa oleva hieno esimerkki parannuksesta ja sen testaamisesta: Esimerkissä parannetaan läpimenoaikaa tekemällä muutos viikolla 7. Muutosta on ”testattu” ennen ja jälkeen viikoilla 4 ja 11, jolloin läpimenoaika on 8 päivää ja 3 päivää. Voimmeko luottaa tällä perusteella parannustoimenpiteen tuloksellisuuteen?

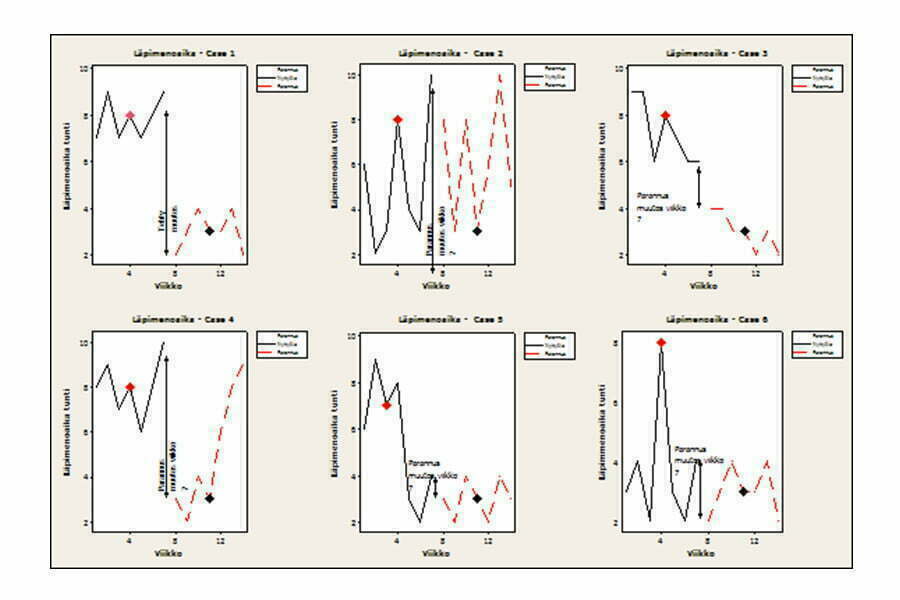

Muutos näyttää ilmeiseltä, kun parannustoimenpide on tehty viikolla 7. Parannus n. 60 %. Voimmeko luottaa viikkojen 4 ja 11 tuloksiin? Seuraavassa kuusi mahdollista skenaariota tuloksista.

Tapauksessa 1 Läpimenoaika-aikasarja on muuttunut samassa kohdassa kuin todellinen muutos on tehty ja vaihtelu pientä. Vahva uskomus parannukseen. Tapauksessa 2 prosessissa on voimakas vaihtelu ja sattuma tuottaa parannusillusion. Tapauksessa 3 tapahtuu kyllä parannusta, mutta se ei ole muutoksen aikaansaama. Muutoksesta saamamme tieto johtaa meitä harhaan. Tapauksessa 4 tapahtuu kyllä muutoksen aiheuttama ns. parannus, joka ei ole pysyvä, siis ei parannus. Harha. Tapauksessa 5 parannus on siirtynyt aiemmaksi kuin itse parannus, joka ei ole syynä muutokseen. Siis epäonnistunut parannusmuutos ja tapauksessa 6 prosessi on stabiili viikon 4 korkeaa lukemaa lukuun ottamatta (erityissyy). 6 tapauksesta vain yhdessä on tapahtunut onnistunut parannusmuutos ja kahdessa parannus on tapahtunut jostain muusta syystä kuin muutos, joka on tehty parannusaikomuksen mukaisesti.

Tilastollisella 2t -testillä (hypoteesitesti) tilastollisesti merkittävä muutos on tapauksissa 1 (p < 0,000), 3 (p < 0,000), 4 (p < 0,029) ja 5 (p < 0,043): Tilastollinen testi (merkittävyys, significant) johti väärään päätelmään 3:ssa tapauksessa 6:sta. Voit kyllä käyttää tilastollista testausta, mutta täydennä se riitävällä määrällä muita varmistusmenetelmiä kuten ImR -kortti tai aikasarjakuva, kuten yllä. Minitabissa on ns. Assistant, joka pyrkii korjaamaan tilastollisten testien luotettavuutta ja parantaa uskoa (belief) ja huomauttaa, jos on syytä asettaa tulos kyseenalaiseksi.

Datan määrä parannuksen havaitsemiseksi.

Datan määrällä on myös väliä, millaisen muutoksen pystyt näyttämään todella parannukseksi. Edellisessä esimerkissä parannus oli yli 60 % ja vaihtelu tapauksessa 1 pientä. COV eli coefficient of variation (sigma jaettuna keskiarvolla = COV) oli n. 11 %. Jos vaihtelu kasvaa ja muutos keskiarvossa pienenee, tarvitaan yhä enemmän dataa parannuksen osoittamiseksi (tai tilastollisten suodatusmenetelmien kuten RCBD käyttöä). Seuraavassa taulukossa on esitettynä minimidatamäärät parannusmuutoksen (%) ja COV funktiona. (Taulukko laadittu α = 0,05 ja β = 0,20). Normaalissa liiketoimintaprosessissa COV on 20 – 40 % alueella.

Esimerkin tapauksessa 15 % keskiarvon muutos olisi voitu havaita 7 + 7 datan perusteella, kun COV oli n. 10 %. Huomaa, että jos muutos olisi ollut vain 5 % eli 0,4 päivää pienempi läpimenoaika, olisi tarvittu nykytilan dataa vähintään 61 viikolta ja parannustilassa samoin 61 viikolta dataa. Tapaus 2 COV on n. 50 % ja tarvittava datamäärä tai vähän alle 10, 60 % muutoksessa ja 15% muutos keskiarvoon vaatii dataa 154 viikon ajalta. Siis n. 3 vuotta ennen muutosta ja muutoksen seurantaa 3 vuotta. Käytännössä mahdotonta.

Parannuksen datamäärän sääntö

Sääntö on: Mitä pienempi muutos, sitä enemmän dataa ja mitä suurempi on vaihtelu (COV), enemmän dataa. Pienillä muutoksilla ei parannusta voida näyttää toteen – ei tilastollisesti eikä käytännössä, jos ei käytetä DoE-teknologiaa ja herkempiä menetelmiä. Pienillä askelilla parannusta ei voi toteuttaa ainakaan niin, että voit yhdistää toimenpiteen tulokseen. Tässä yksi syy lukuisiin parannusten epäonnistumisiin. Katso taulukko. Siksipä Lean Six Sigmassa voidaan pienien muutosten summana saada suuri muutos, kun käytetään DoE -testausta. Parannus voi tapahtua vain ”isoin” askelin, ei vähittäin. J. M. Juran tiivisti tämän noin 70 vuotta sitten: Parannus voi tapahtua vain projekteittain.

Tiivistelmä

Jokainen muutos on testattava ja testin tuloksena arvioitava, luotatko muutoksen johtavan toivottuun suuntaan, parannukseen. Ei ole olemassa tilastollista menetelmää, jolla voidaan tulevaisuuden ennusteelle antaa luottamuksen aste. Parannusmuutosten, toimenpiteiden vaikutuksen mittaus ja seuranta on ensiarvoisen tärkeää jatkuvassa parannuksessa.

On tehtävä riittävän suuria muutoksia ja kerättävä data oikein (rationaalinen näytteenotto), kerättävä riittävästi ja analysoitava data oikein. Tämä vaatii osaamista. Parannukset rakentuvat toinen toisensa päälle ja perään, josta kokonaisuudesta muodostuu kilpailukyky. Muutoksiin, menetelmiin, olkoon ne kuinka hyviä tahansa, ei pitäisi sokeasti luottaa. Ei ole olemassa mitään menetelmää, reseptiä tai tapaa, joka olisi 100 % varma tuloksen suhteen kaikissa olosuhteissa ja näin ei tarvittaisi testiä. Kuten Jorma Eloranta toteaa valtaosa muutosohjelmista epäonnistuu kestävien parannusten aikaansaamisessa. Onko meillä varaa tähän epäonnistumiseen. Varaa tähän tuhlaukseen. Testaa, testaa, testaa!

Lähteet:

1. Tekniikka ja Talous T&T/29.9.2012 ”Hyvä johtaja ei juokse muotivirtausten perässä”

2. W. Edwards Deming: The New Economics 1993

3. Langley, Moen, Nolan, Norman, Provost : The Improvement Guide, Second edition 2012

4. Moen, Nolan, Provost: Quality Improvement Through Planned Experimentation, 2012

5. Eero E. Karjalainen: Tuotteen ja prosessin optimointi Taguchi-menetelmällä 1989

6. Eero E. Karjalainen: Teollinen koesuunnittelu – Esimerkkejä Suomessa toteutetusta kokeellisesta tuotteen ja prosessin suunnittelusta Taguchi-menetelmällä 1992

7. Tanja ja Eero Karjalainen: Six Sigma – Uuden sukupolven johtamis- ja laatumenetelmä 2002

Tilaa uutiskirje

Liity postituslistalle ja saat uusimmat artikkelit suoraan sähköpostiisi.

Tämä lomake on suojattu Google reCAPTCHA:lla. Lue tietosuojaseloste ja käyttöehdot.

Liittymällä postituslistalle hyväksyt Quality Knowhow Karjalainen Oy:n tietosuojaselosteen ja Quality Knowhow Karjalainen Oy voi lähettää sinulle ajankohtaisia artikkeleita, videoita sekä tietoa ja tarjouksia kursseista, kirjoista sekä ohjelmistoista.

Tämä lomake on suojattu Google reCAPTCHA:lla. Lue tietosuojaseloste ja käyttöehdot.