NC-koneprosessin säätäminen käyttämällä hyväksi muunnettavuutta (transformability)

Muunnettavuuus eli transformability tarkoittaa kykyä indusoida eli muuntaa suunniteltu mitta, ominaisuus tai muoto valmistusprosessissa. Tyypillisiä prosesseja ovat NC-työstö, metallien valut, muottiin puristus, ruiskupuristus, prässäys, takominen, extrusio, pultruusio, fotolitogragiset sovellutukset jne. Esimerkkejä löytyy hyvin monilta alueilta, joissa mallin, muotin perusteella muodostetaan tuote tai tuotteen osa eli ”kopioidaan”.

Erityisen mielenkiintoinen sovellutusalue on erilaiset NC-työstökoneet, jossa tietokoneohjelman, mallin, mukaan kopioidaan mahdollisimman tarkasti halutut mitat ja ominaisuudet metalliin, puuhun, muoviin jne. Esimerkissä/7/ kuvataan, kuinka Nissan Motor paransi NC-työstön standardipoikkeamaa 1/10 osaan aikaisemmasta ja ruiskupuristustuotteen mittojen hajonta pieneni merkittävästi!

Kuinka nämä koneet ja koneyksiköt asetetaan ja säädetään niin, että valmistetut tuotteet ovat mahdollisimman lähellä ”mallia” ja tuotettu maksimaalisen nopeasti ja tuottavasti?

Prosessin asettaminen ja säätäminen – yksi ulostulo

Käsittelin vuonna 2017 kolmessa eri artikkelissa yhden tuoteominaisuuden (mitan, arvon) prosessien asettamista ja säätämistä. Ensimmäisessä/1/ ja toisessa/2/ artikkelissa käsiteltiin prosessin keskiarvon säätämistä eli asetusta – kuinka prosessin keskiarvo asetetaan ”riittävän” lähelle ideaalista tavoitearvoa käyttämällä yhtä input-tekijää, säätö”nuppi”, jolla työntekijä voi muuttaa prosessin keskiarvoa.

Kolmannessa artikkelissa/3/ käsittelin tilannetta, jossa ei ole tunnettua selkeää säätävää/ohjaavaa tekijää tai tekijöitä on lukuisia, joiden avulla prosessia ”säädetään” haluttuun arvoon. Asetuksen ja säädön sijaan puhutaan näissä tilanteessa prosessin kyvykkyydestä ja sen parantamisesta, koska on huomioitava tekijöiden väliset keskinäisvaikutukset. Six Sigma tai Lean Six Sigma edustavat menetelmiä, joilla asetus ja säätö voidaan toteuttaa moneen muuttujaan. Tämä tarkoittaa suorituskyvyn nostamista. Six Sigmassa suorituskykytavoite on Cp≥2. Erinomainen tieteellinen artikkeli tästä on A. Tiwarin, M. Pokkhaman ”Investigation of Effect of Machining Parameters in CNC Milling For Surface Quality and Its Optimization” 2016./4/

Prosessin asettaminen ja säätäminen – N-ulostuloa (kopioiminen)

Muunnettavuuskonseptissa, kopioinnissa, on kyseessä lukuisten mittojen tai oikeastaan muodon samanaikaisesta muuntamisesta tai siirtämisestä haluttuun aineeseen. Jos jokainen mitta tai ominaisuus asetetaan ja säädetään erikseen kuten yhden ulostulon tapauksessa, joudutaan suunnattomaan määrään testejä ja säädöt ovat ainakin osittain keskenään toistensa kanssa ristiriidassa. Tapahtuu osittaisoptimointi, koska keskinäisvaikutuksia ei pystytä huomioimaan 1-muuttujasäädössä.

Ongelman ratkaisemiseksi on ainakin kaksi mahdollisuutta. Käytetään hyväksi tri Genichi Taguchin luomaa dynaamista Taguchi-menetelmää/5/ tai tri George Derringerin/6/ luomaa usean regressioyhtälön samanaikaista yhtälöratkaisua (Minitab Optimizer). Molemmat menetelmät (laskenta) löytyvät Minitab-ohjelmistosta.

Taguchi – dynaaminen optimointi

Ideaalifunktiota voidaan käyttää muunnettavuudessa (transformability) silloin, kun tavoitteena on ”kopioida” jokin muoto tuotteeseen. Yleensä ideaalifunktio on lineaarinen suora y=βM, joka kulkee origon kautta (zero proportio). Esimerkiksi NC-koneessa M:t ovat ohjelmoitavat dimensiot tai esim. muovin ruiskupuristuksessa muotin mitat tai mikä tahansa kopioitava muoto.

Ideaalitilanteessa ulostulon ja input signaalin välillä on lineaarinen suhde. Todellisuudessa kuitenkin tietokoneeseen (NC) tai vaikkapa muottiin luotu input signaali M tuottaa erilaisia ulostuloarvoja eli esiintyy vaihtelua, kohinaa. Myöskään vaihtelun keskiarvo (herkkyys, sensivity) ei ole välttämättä kohdallaan (β=1) eli sanalla sanottuna syntyy huonoa laatua ja virheellisiä mittoja, joita usein korjataan hiomalla tai muilla aikaa vievillä jälkityöstöillä ja pahimmassa tapauksessa syntyy reklamaatioita. Keskiarvopoikkeama ja hajonta yhdessä ja erikseen aikaansaavat prosessin heikon suorituskyvyn suhteessa toleransseihin (Cpk≤0,3-1).

Kuinka asettaa ja säätää prosessi tai vaikkapa NC-työstökone toistamaan, kopioimaan, mitat ja muodot mahdollisimman tarkasti input signaalia eli kopioitavaa kohdetta vastaaviksi?

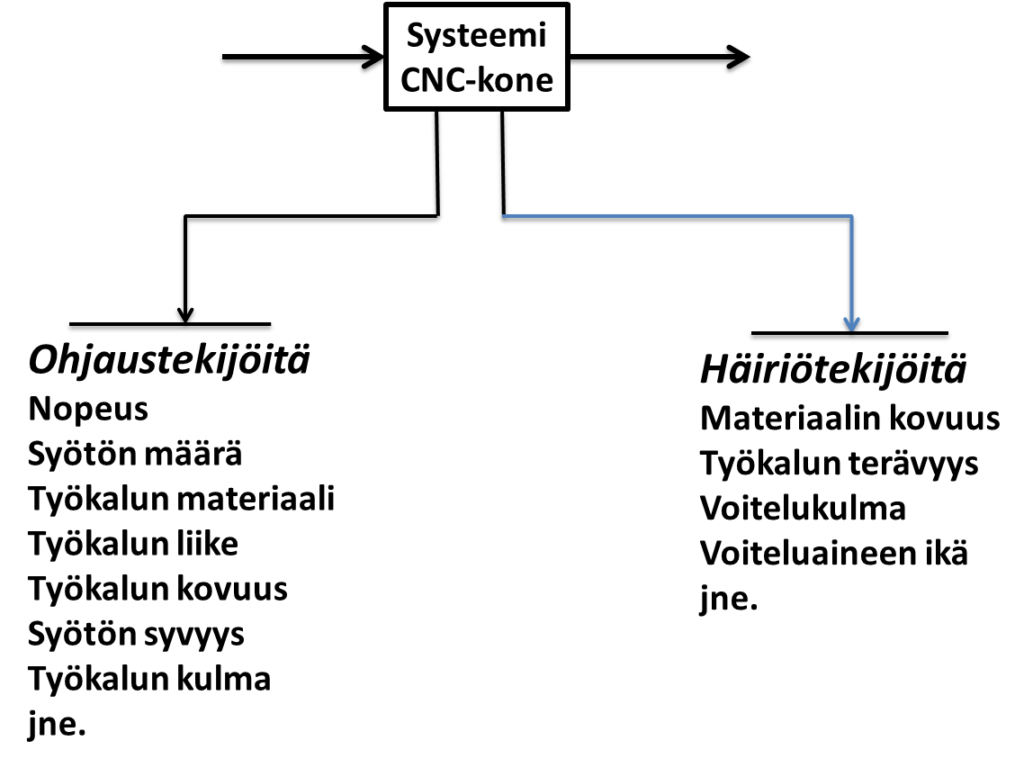

Jokaisessa prosessissa on lukuisia tekijöitä ja näiden välisiä keskinäisvaikutuksia, joilla voidaan vaikuttaa ulostulovasteeseen tai vasteisiin (ohjaustekijät) ja toisaalta on lukuisia tekijöitä, joita ei voida tai haluta muuttaa (häiriö- eli kohinatekijä). Esimerkiksi työstettäessä metallia Nissan Motor CO:n Y. Miura ja K. Ueno/7/ esittävät CNC-työstökoneen osalta seuraavan esimerkkikaavion.

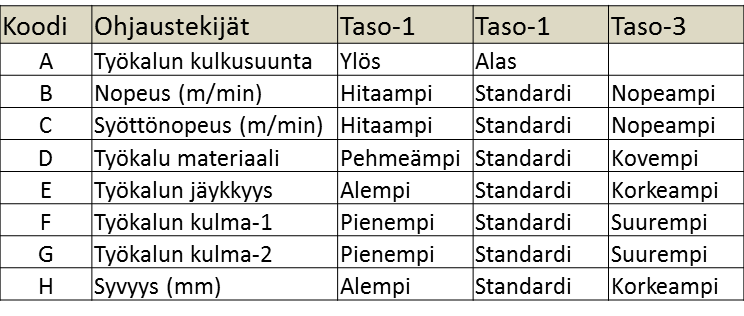

Ohjaustekijöiden arvojen säätämiseksi ja asettamiseksi tarvitaan dataa, joka saadaan joko käyttämällä oikeita tuotekappaleita, joita työstetään eri asetusarvoilla ja etsitään parhaat asetusarvot. Jos oikeita tuotteita ei tehdä kuin muutama kappale tai niiden yksikkökustannukset ovat korkeat (esimerkiksi moottorilohko), voidaan käyttää vale eli dummy- kappaletta, joita työstetään annetun ohjelman mukaisesti ja tulokset mitataan. Nissanin tapauksessa on tehty kuvan 4 mukainen kolmiulotteinen testikappale, jota työstettiin L18-Taguchimatriisin mukaisesti. Matriisissa ohjaustekijöitä oli 8 kappaletta.

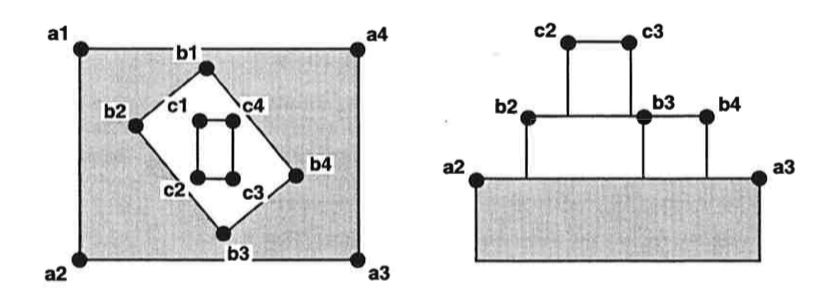

Testikappaleesta voidaan mitata 66 esilaista M mittaa esim. a1-a2, a1-b2 jne. Ideaalitilanteessa kaikki ohjelmoidut M-mitat ja dummy-tuotteen mitat toistuvat ideaalisesti juuri samoina, mutta koska häiriöt ja kohinatekijät vaikuttavat aina, syntyy vaihtelua ja keskiarvojen siirtymistä, jota asettamalla ja säätämällä minimoidaan (optimoidaan).

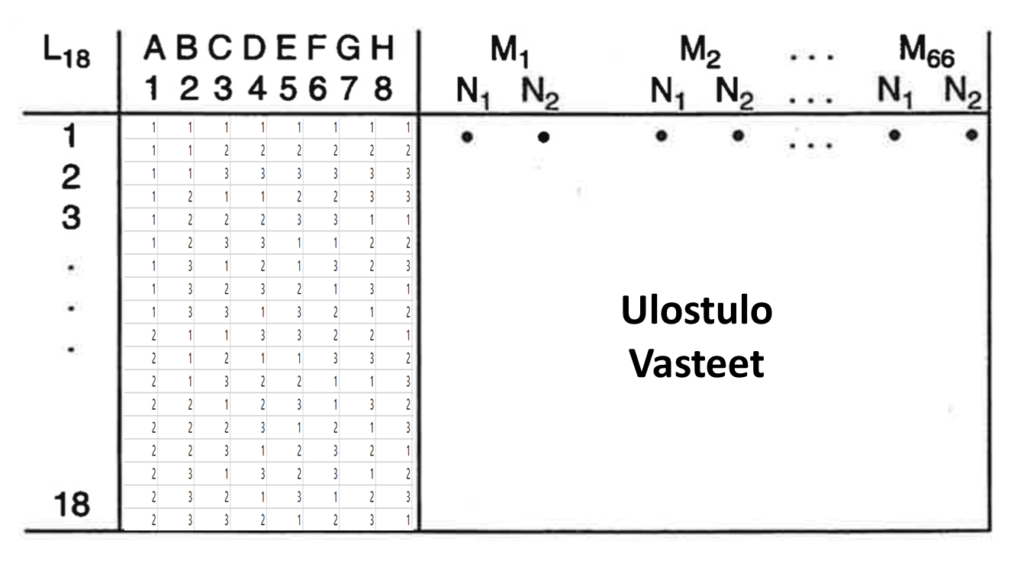

Seuraavaksi määritetään regressioyhtälöt, joilla ohjaustekijät (x) vaikuttavat kappaleeseen (Y). Tässä Nissanin esimerkissä käytetään L18-matriisia ja ohjattavana häiriötekijänä N1 ja N2 pehmeää ja kovaa (32 ja 38 Hc) työstettävää materiaalia eli jokaisella 18:sta testiajolla tulee 132 mittaa eli yhteensä 18*132 =2376, jotka on mitattava riittävän tarkalla koordinaattimittakoneella. Huom. esimerkin prosessi on tehty erityisen epäherkäksi työstettävän materiaalin kovuudelle. Kaksi eri toimittajaa? Tämä tarkoittaa, että samoilla säädöillä voidaan ajaa pehmeää ja kovaa materiaalia. Datana voisi olla myös pelkkä toisto. Toisto tarvitaan hajonnan laskemiseen.

Mitattavia dummy-kappaleita, jotka on työstetty CNC-koneella on 2*18=36, josta saadaan edellä olevat mittaustulokset, vasteet. Kuvassa 5 mustat pisteet.

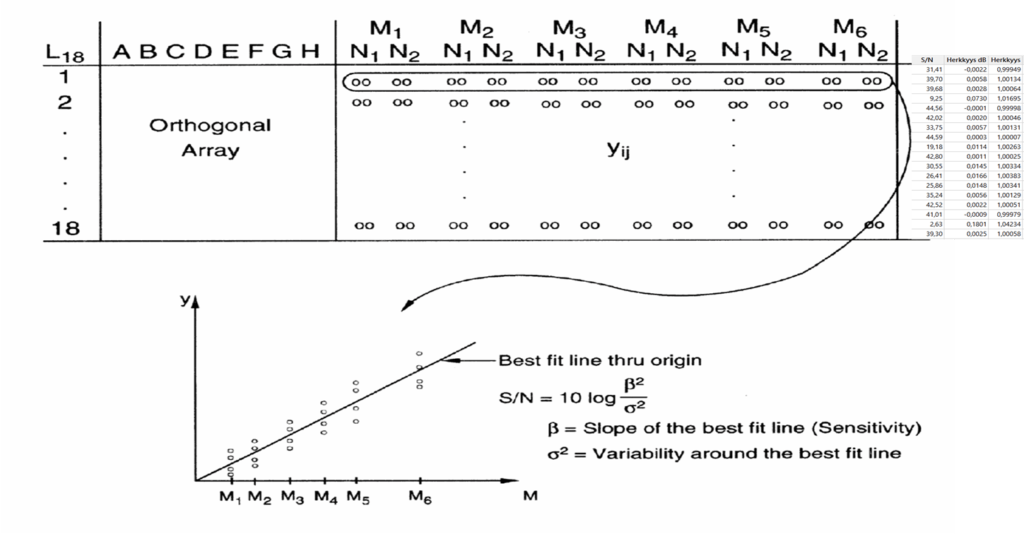

Mittaustulokset analysoidaan laskemalla S/N-suhde ja herkkyys (laskelmat tekee esim. Minitab DoE->Taguchi_>Analyze Taguchi Design) kuvan mukaisesti. Kuvaan 6 on merkitty vain 6 M-arvoa 66 sijaan.

Koska data on kerätty L18-ortogonaalimatriisin mukaisesti, voidaan jokainen ohjaustekijä analysoida itsenäisesti herkkyyden ß ja S/N suhteen osalta. Tuloksena saadaan vastetaulukot ja kuvaajat, joiden avulla voidaan prosessi asettaa ja säätää niin, että vaihtelu on mahdollisimman pieni samalla kun keskiarvo (herkkyys ß) on lähellä 1:stä.

Kuvasta 8 nähdään, että kaikkein eniten vaikuttaa hajontaa D ja H eli työkalun materiaali ja työstösyvyys. Optimivalinta tekijöille on A1, B1, C3, D3, E1, F3, G2, H1 (suurin S/N arvo). Tällä valinnalla S/N suhde on 63,82 dB. Alkuperäinen lähtötilanne oli 36,99 dB, joka tarkoittaa 26,83 dB parannusta.

Konfirmaatiokoe vahvisti todelliseksi parannukseksi 19,38 dB. Vaihtelu eli standardipoikkeama pieneni 10:een osaan eli 10%:iin alkuperäisestä samalla kun herkkyydeksi muodostui ß=0,9939, jolloin tietokoneen ohjelmoinnissa on huomioitava, että M=1,0061y. Tämä tarkoittaa, että suorituskykyindeksi parani 10x. Jos CNC-koneen suorituskyky olisi ollut ennen asetusta ja säätöä esim. Cp=1,6, niin asetuksella päästiin Cp=16!

Derringer – Vastepinta ja optimointi (Minitab Optimizer)

Vastepintatekniikka (RSM, Responce Surface Method) yhdistettynä Derringerin ja Suichin kehittämään usean vasteen optimointiin on länsimainen Taguchin menetelmää haastava optimointimenetelmä. Optimoinnin mahdollistaa ns. haluttavuusfunktio (desirability function, D). Menetelmä löytää toimintaolosuhteet, jotka tuottavat ”halutuimmat” vastearvot.

Jokaiselle vasteelle Yi(x) haluttavuusfunktio di(Yi) antaa luvun Yi mahdollisille arvoille 0 ja 1 välille. di(Yi) = 0 edustaa täysin epätoivottua/haluttua arvoa Yi ja di(Yi) = 1 täysin haluttua tai ihanteellista vastearvoa. Yksittäiset haluttavuudet yhdistetään sitten geometrisen keskiarvon avulla, mikä antaa yleisen haluttavuuden D (link funktio):

jossa k ilmaisee vasteiden Y lukumäärän. Huomaa, että jos vaste Yi on täysin ei-toivottu (di(Yi) = 0), niin yhteinen haluttavuus on myös nolla. Käytännössä käytettyjä vastearvoja Ŷi (ennuste/ estimaattiarvoja) käytetään Yi:n sijasta.

Derringer ja Suich/6/ esittivät vuonna 1980 erittäin käyttökelpoisen luokan haluttavuusfunktioita (link funktioita), jotka mahdollistivat löytämään ratkaisun usean ulostulon regressioyhtälöryhmälle, siis x:t (prosessimuuttuja), jotka toteuttavat halutut Y:t eli tuotemitat tai ominaisuudet samanaikaisesti.

Olkoon Li, Ui ja Ti pienempi, suurempi ja tavoitearvot, jotka ovat haluttuja vasteelle Yi, Li ≤ Ti ≤ Ui.

Jos vaste on ”tavoite on paras”, sen yksittäinen haluttavuusfunktio on

jossa eksponentit s ja t määrittävät, kuinka tärkeää on saavuttaa tavoitearvo. S = t = 1, haluttavuusfunktio kasvaa lineaarisesti Ti: n suuntaan; s <1, t <1, funktio on kupera, ja s> 1, t> 1, funktio on kovera (katso alla oleva esimerkki havainnollistamiseksi, Minitab Optimizer).

Jos vastetta maksimoidaan sen sijaan, yksilöllinen toivottavuus määritellään seuraavasti

jossa Ti: tässä tapauksessa tulkitaan riittävän suureksi vasteeksi.

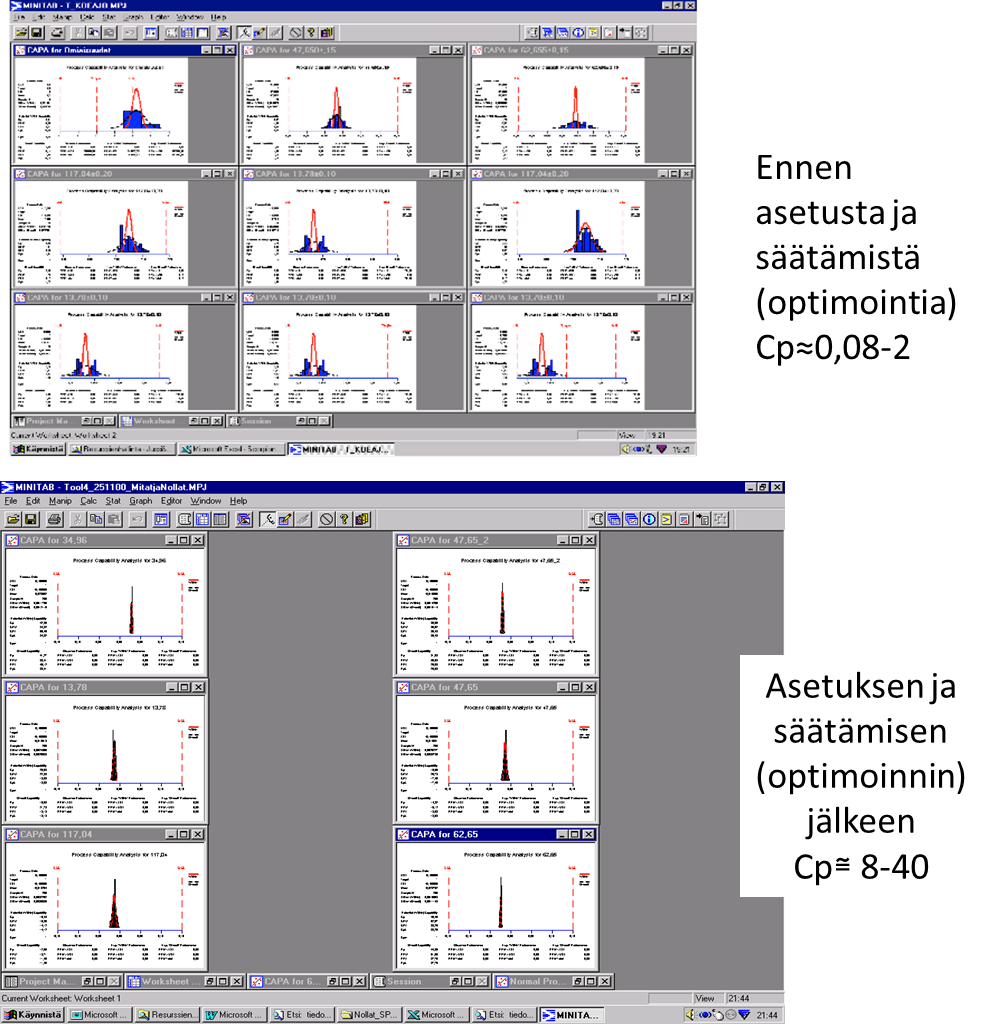

Muovikoneiden (muottien) ja ruiskupuristetuotteiden yhteydessä 1990-2000 käytettiin Eimo Oy:ssä/8/ vastaavia menetelmiä (Taguchin dynaamista funktiota ja vastepintaa ja optimizeriä), jolloin saatiin kännykän kuorten vaihtelua merkittävästi pienennettyä. Kuvasarjassa esitettynä 9 mittaa ennen ja 6 jälkeen asetuksen. Punaiset katkoviivat kuvaavat toleranssirajoja.

Yhteenveto

Prosessikoneiden ja prosessien säätö ja asetus ovat erinomaisen tärkeitä laadun ja kilpailukyvyn saavuttamiseksi. Säätö ja asetusmenetelmät ovat keskeisiä osaamiskohteita, jotka on usein unohdettu tai sivuutettu ja jätetty työntekijöiden ja operaattoreiden vastuulle.

Käyttö- ja prosessipäälliköiden ja laatuinsinöörien (Six Sigma Black Belt, Green Belt) olisi huolehdittava, että asetukset ja säädöt tapahtuvat pätevien ja tieteellisesti perusteltavissa olevilla perusteilla ja prosessien suorituskyky Cp>2. Erityisesti näin on tietokoneohjattujen CNC-koneyksiköiden ja linjojen osalta. Oikein suoriteluilla asetus- ja säätötoimenpiteillä voidaan laatua ja kilpailu- ja suorituskykyä parantaa merkittävästi.

Asetuksia ja säätöjä koskevalla artikkelisarjalla olen pyrkinyt tuomaan esille tieteeseen pohjautuvat asetus- ja säätötoimet, joilla voidaan säätää yhtä tai useampaa ulostuloa joko yhdellä tai useammalla input-tekijällä. Menetelmät ovat täysin ylivoimaiset ja kustannustehokkaat kokemusperusteisiin menetelmiin verrattuna kuten esimerkit osoittavat.

Yritysten johtamisessa olisi kiinnitettävä huomattavasti enemmän huomiota prosessien ja prosessikoneiden oikeaan ja tehokkaaseen säätämiseen virheiden ja reklamaatioiden selvittämisen sijaan. Johdon on vaadittava ja taattava riittävä suorituskyky tuotantoprosesseilta (Cp>2) ennen tuotannon aloittamista. Vain ani harva prosessi on sellainen, jossa kyseistä Six Sigma tavoitetta ei saavuteta. Tämä on mahdollista laatuosaavan henkilöstön avulla, joka hallitsee asetus ja säätöalgoritmit.

Lähteet:

- Eero E. Karjalainen. Artikkeli: Prosessin ja työkoneen säätäminen ja asettaminen – OSA I, 2017

- Eero E. Karjalainen. Artikkeli: Prosessin ja työkoneen säätäminen ja asettaminen – OSA II, 2017

- Eero E. Karjalainen. Artikkeli: Prosessin ja työkoneen säätäminen ja asettaminen – OSA III, 2017

- Amit Tiwari, Manish Pokkhaman: ”Investigation of Effect of Machining Parameters in CNC Milling For Surface Quality and Its Optimization” 2016.

- Taguchi, Genichi and Chowdhury, Subir and Taguchi, Shin: Robust Engineering: Learn How to Boost Quality While Reducing Costs & Time to Market. 1999

- George Derringer, Ronald Suich: Simultanous Optimization of Several Response Variables, Journal of Quality Technology, 1980

- Yoshitaka Miura, Kenzo Ueno: NC Machining Technology Development NC Machining for High Frequency Heat Treatment, Tehth annual Taguchi MethodSymposium, 1992

- Juhani Ranivaara: Six Sigma Black Belt -projekti, Eimo Oy 2001

Lue koko artikkelisarja:

1 kommentti aiheesta “Prosessin ja työkoneen säätäminen ja asettaminen – OSA IV”

Kommentoi artikkelia

Tilaa uutiskirje

Liity postituslistalle ja saat uusimmat artikkelit suoraan sähköpostiisi.

Tämä lomake on suojattu Google reCAPTCHA:lla. Lue tietosuojaseloste ja käyttöehdot.

Liittymällä postituslistalle hyväksyt Quality Knowhow Karjalainen Oy:n tietosuojaselosteen ja Quality Knowhow Karjalainen Oy voi lähettää sinulle ajankohtaisia artikkeleita, videoita sekä tietoa ja tarjouksia kursseista, kirjoista sekä ohjelmistoista.

Kiitos erittäin monipuolisesta artikkelisarjasta, joka tukee tämänhetkisiä opintojani. En ymmärtänytkään, kuinka olennaista yrityksen kilpailukyvyn kannalta on tehokas ja hyvin säädetty tuotantoprosessi. Artikkelissa esitetty ruiskuvalulla valmistetun tuotteen mittojen hajonnan väheneminen on tästä hyvä esimerkki. https://rinotop.fi/ruiskupuristus/