Laadun parannuksen jälkitarkastelu Lean & Six Sigma Black Belt ja Green Belt -projektitulosten perusteella vuosilta 2000-2019

Suorituskykyindeksi oli Suomessa vuonna 1997 Cp = 0,60 ja vuosien 2000-2019 tutkimusaineistossa Cp = 0,65-0,70. Tämä tarkoittaa 25-35 % virhetasoa. Laatu on pysynyt lähes samalla tasolla 20 vuotta!

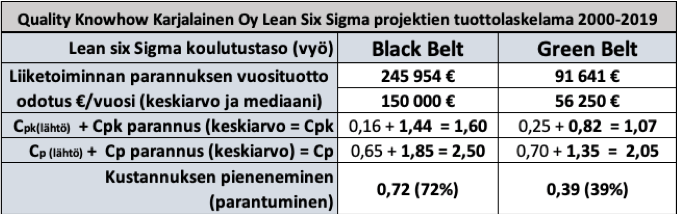

Lean Six Sigma -koulutuksella ja prosessilla päästään kansainväliseen Six Sigma -tasoon, jossa virhemäärä on alle 0,00034 %. (Cp > 2 ja Cpk >1,5). Kustannukset pienenevät 39 %-72 %:a. Lean Six Sigma -projektien keskituotto on ollut 91 000 €/vuosi – 245 000 €/vuosi.

QKK Oy:n kouluttamat Black Beltit ja Green Beltit parantavat laatua n. 10-20 kertaa tehokkaammin ja nopeammin DMAIC-prosessilla!

Taustaa tutkimusaineistoon ja Lean Six Sigma -koulutukseen

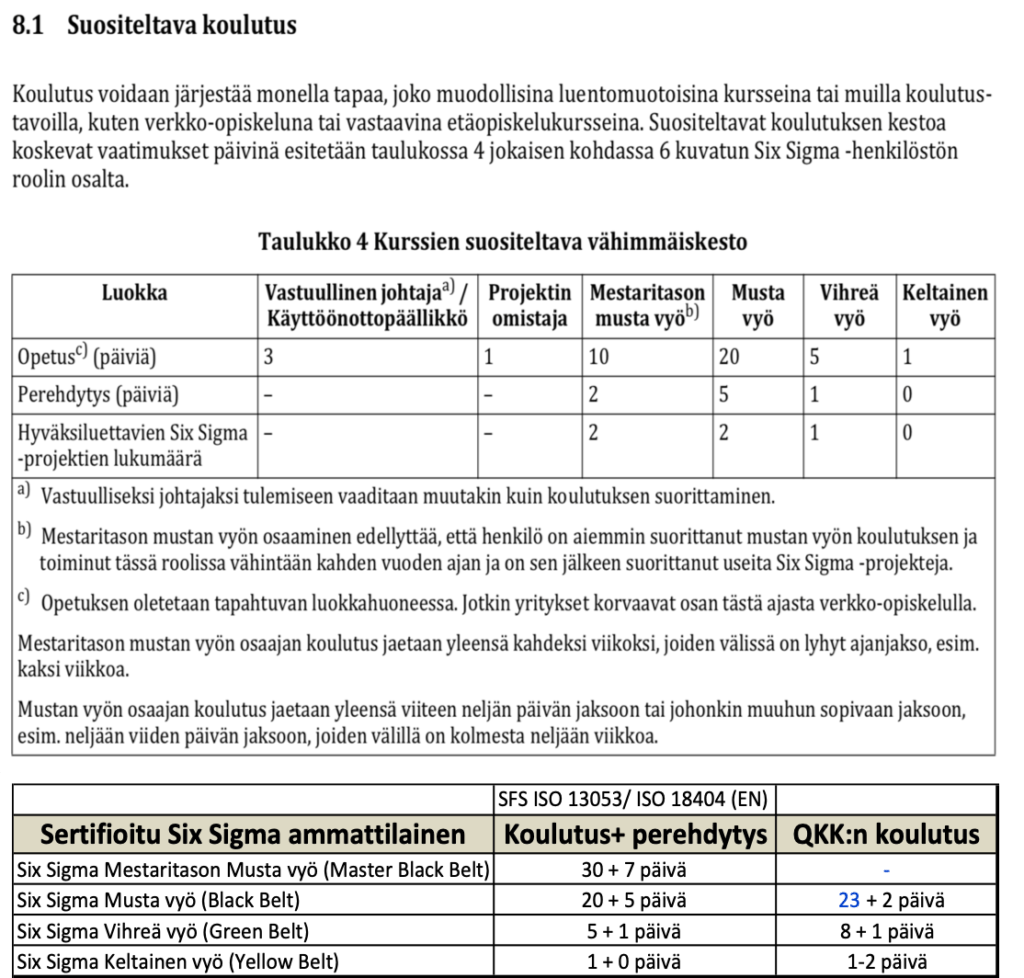

Ensimmäinen QKK:n pitämä Six Sigma -kurssi pidettiin yli 20 vuotta sitten, 16.3.1999. Ensimmäiset 20-päiväiset (myöhemmin 23+2 päivän) Black Belt -kurssit alkoivat vuotta myöhemmin, 3.4.2000 Lahdessa. Six Sigma Champion -kurssit käynnistyivät vuonna 2003 ja samana vuonna aloitettiin myös Green Belt -kurssit aluksi seitsemän päiväisinä ja myöhemmin 8+1 päiväisinä. Vuonna 2003 järjestettiin myös ensimmäinen DFSS -kurssi (Design for Six Sigma). Vuonna 2005 käynnistyivät Six Sigma Yellow Belt -kurssit. Vuonna 2007 Six Sigma -kurssit laajennettiin käsittämään myös Lean ja kurssien nimeksi tuli Lean Six Sigma Black Belt ja Lean Six Sigma Green Belt.

Lean Six Sigma -kursseja on pidetty kahdenkymmenen vuoden aikana lähes 200. Näihin on osallistunut yli 2000 henkilöä. Suuri osa Black Belt ja Green Belt -osallistujista on tehnyt myös vapaaehtoisen, mutta suositeltavan, raportoidun parannusprojektin (lopputyön), josta on kurssitodistuksen lisäksi myönnetty sertifikaatti. Tutkimusaineiston muodostaa projektityöt ja niiden tulokset vuosilta 2000-2019.

Black Belt ja Green Belt -koulutuksissa on noudatettu suositeltuja kesto- ja sisältökokonaisuuksia, jotka perustuvat ASQ:n (American Society for Quality) suosituksiin ja tämän kanssa hyvin yhdensuuntaisen Six Sigma -standardin SFS ISO13053 -vaatimuksiin. ISO-standardi suosittaa kahta lopputyötä, projektia, Black Belt -sertifikaattiin. Black Belt -sertifikaatti on kuitenkin myönnetty myös yhden projektityön perusteella, koska emme ole halunneet rajoittaa Black Belt -koulutusta vain Green Belt -kurssin käyneille. Useat Black Beltit ovat myös sertifioituja Green Belttejä, jolloin hyväksi luettavien projektien ehto täyttyy.

Lean Six Sigman jälkitarkastelu käsittelee Quality Knowhow Karjalainen Oy:n järjestämien kurssien Black Belt ja Green Belt -projektitöitä ja niistä tehtyjä havaintoja. Toimiiko Lean Six Sigma -prosessi? Kuinka moni tekee projektityön? Saadaanko Lean Six Sigmalla aikaan parannusta? Millaisia taloudellisia vaikutuksia voidaan päätellä projektien perusteella jne.

Lähes kaikki yksittäiset työt ovat luottamuksellisia, eivät julkisia. Tästä syystä tarkastelussa käytetään vain tilastollisia menetelmiä ja yhteenvetoja lähdesuojan takaamiseksi. Osa tiedoista on koottu vain trendiä tai suuntaa osoittavana otantana. Kaikkiaan tarkasteltuja projekteja on yli 1000 kappaletta. Loppuraporteista muutamat on julkaistu QKK:n Artikkelit-sarjassa www.qk-karjalainen.fi ja www.sixsigma.fi . Näistä ilmenee raporttien keskiset sisällöt ja rakenne. Katso esimerkiksi Jussi Malisen ja Mari Teittisen BB ja GB -työt.

Liiketoiminnallinen potentiaali

Suomeksi julkaistu SFS ISO 13053 -standardi määrittelee selkeästi Six Sigman tarkoituksen:

“Six Sigman tarkoitus on parantaa liiketoimintaa ja laadunhallinnan tasoa ja tuottaa enemmän voittoa ratkaisemalla vakavia liiketoiminnan ongelmia, joita on voinut esiintyä pitkän aikaa”. (ISO 13053-1:fi)

Lean Six Sigman tarkoitusta varten määritetään jokaisessa parannusprojektissa liiketoimintatapaus, ongelman asetus (problem statement), tavoitteen asetus (objective statement) ja taloudellinen hyötyanalyysi ongelmanratkaisusta.

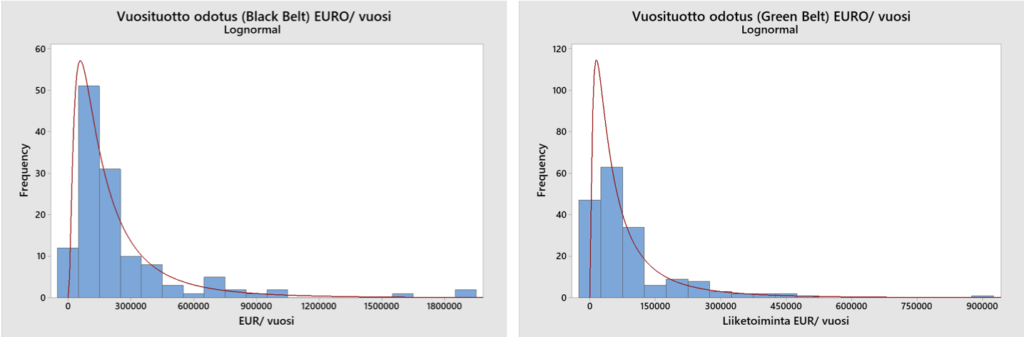

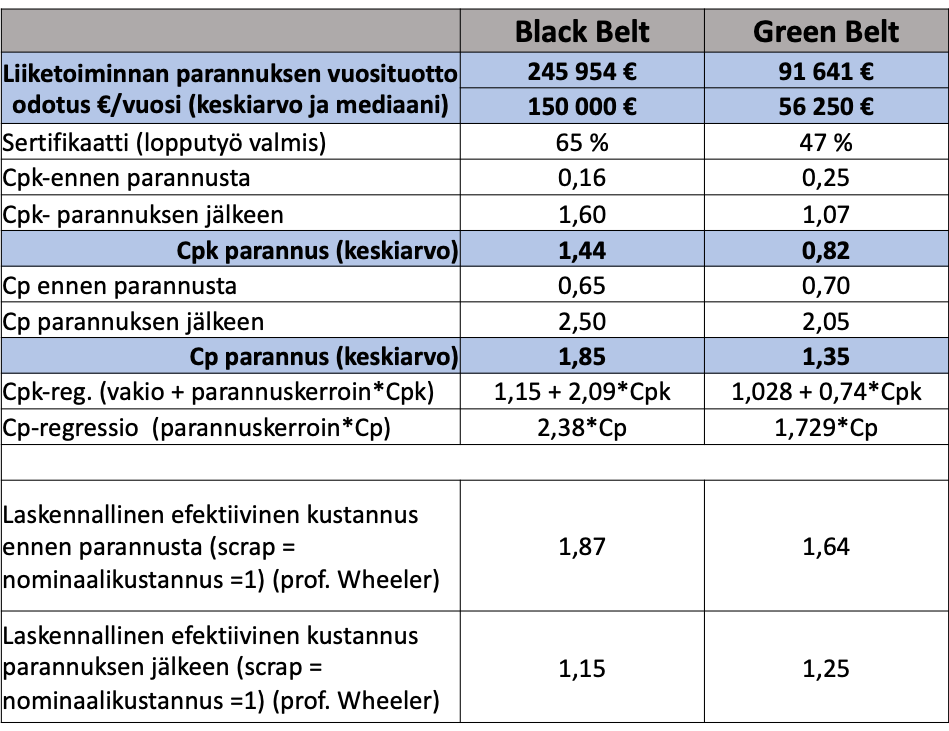

Osassa raporteista liiketoiminnan ongelmanratkaisun hyötypotentiaali (gain) on ilmoitettu euromääräisenä ja osassa sanallisena. Euromääräisesti laskettu projektien keskituotto (potentiaali) oli Black Belt -projekteissa 245 954 €/vuosi ja mediaani 150 000 €/vuosi ja Green Belt -projekteissa 91 641€/vuosi ja mediaani 56 250 €/vuosi. Jakaumat ovat lähellä lognormaalia.

BB ja GB-vuosituotto-odotukset kuvaavat Lean Six Sigma -projektilta maksimissaan odotettavia tuottoja, jotka ovat yhdenmukaiset alan kirjallisuudessa on esitettyihin nähden (esim. ASQ, Motorola, Mikel J. Harry, J. M. Juran). Toisaalta projektien koko ja laajuus pyritään skaalaamaan niin, että Black Belt -projekti olisi 100k – 200 k€ ja Green Belt -projekti noin 20k – 100 k€:n haarukassa, jotta projekti on hallittavissa koon ja ajan suhteen. Alakohtaiset poikkeamat ovat suuria. Yleensä prosessiteollisuudessa (paperi, kemia, elintarvike) tuotto-odotukset ovat 2-3 kertaa suuremmat kuin kappale- tai palvelutuotannossa ylittäen usein jopa 1 milj. € tuottopotentiaalin, kun esimerkiksi saantoa tai materiaalin käyttöä saadaan parannettua muutaman prosenttiyksikön.

Projektien onnistuminen ja loppuraportin hyväksyminen (sertifikaatti)

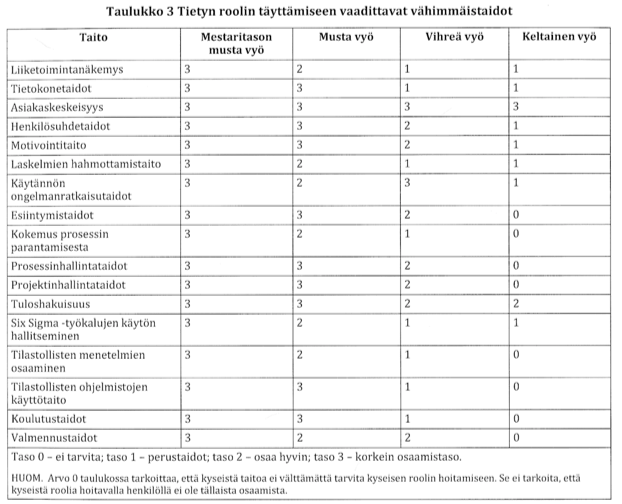

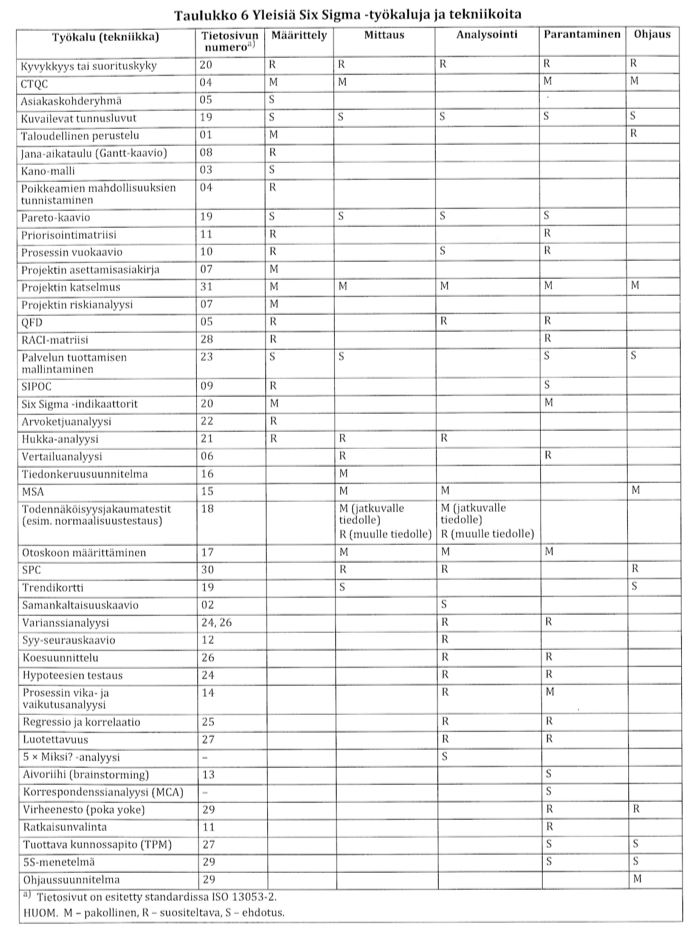

Lean Six Sigma -koulutuksen ensisijainen tarkoitus on opettaa juurisyyanalyysin (kausaalianalyysin) menetelmä ja siihen liittyvät tekniikat. SFS ISO13053 -standardi kuvaa vähimmäistaidot (17 kpl) neljän tason järjestelmällä (taso 0 – ei tarvita; taso 1 – perustaidot; taso 2 – osaa hyvin; taso 3 – korkein osaamistaso) kaikki liiketoimintanäkemyksestä valmennustaitoihin ja 40 ratkaisussa tarvittavaa työkalua neljälle eri vyötasolle.

Näiden taitojen kouluttamisesta ja osaamisesta annetaan jokaiselle normaalisti osallistumiseen perustuva kurssitodistus. Emme järjestä kurssin yhteydessä kokeita tai tutkintoja. Käytännössä jokainen saa kurssista todistuksen, jos on osallistunut kurssipäiviin.

Jokaiselle kurssilaiselle suositellaan kurssin aikana ja sen jälkeen tehtävää projektia, harjoitustyötä, joka voi liittyä omaan työhön tai harrastuksiin. Siitä laaditaan kirjallinen loppuraportti annetun ohjeen ja mallin mukaisesti.

Tällä hyväksyttävällä loppuraportilla kurssilainen osoittaa hallitsevansa Lean Six Sigma -taidot, menetelmät ja työkalut ja saa tästä loppuraportista sertifikaatin. Sertifikaatin omaavia henkilöitä nimitetään Black Belteiksi tai Green Belteiksi (Musta vyö tai Vihreä vyö).

Black Belt -projektin työmäärä on noin 40 tuntia ja Green Beltin noin 20 tuntia. Projektin kokonaisaika – alusta loppuraportin julkaisuun – vaihtelee hyvin paljon. Minimissään kurssin kestoajan noin 4-6 kk ja maksimissaan 2-4 vuotta. Tiimin nettotyömäärää on kuitenkin vain puolesta viikosta viikkoon, noin 2-5 % kokonaisjaksoajasta. Tätä ajankäyttöä ei aktiivisesti seurata, mutta muutamilla osallistujilla on ollut käytössä työajanseuranta (projektiseuranta), josta työaika-arvio on saatu. Se vastaa Six Sigma -kirjallisuudessa esitettyjä ajankäyttöjä.

Hyväksytyt loppuraportit/sertifikaatit (BB ja GB)

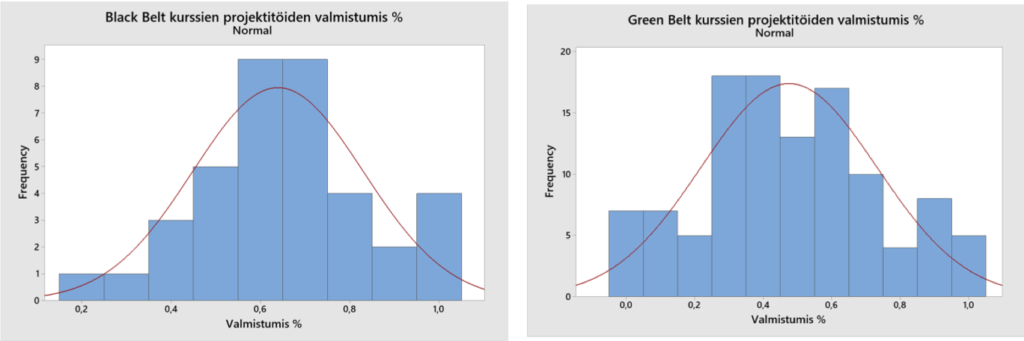

Hyväksytyn loppuraportin valmistumismäärät vaihtelevat voimakkaasti eri kursseilla. Yleensä julkisilla kursseilla, joissa on useasta eri yrityksestä henkilöitä, vaihtelu on pienempää, kuin yritysten sisäisillä kursseilla. Myös Black Belt -kurssien hyväksyttyjen loppuraporttien prosenttiosuus on korkeampi. Tähän vaikuttanee laajempi koulutus (25 päivää) ja samalla syvempi koulutus. Asiat omaksutaan ja sisäistetään paremmin pidemmällä kurssilla.

Black Belt -kurssien loppuraporttien hyväksymisprosentti on noin 65 % ja Green Belt -kurssien noin 18 % huonompi eli 47 %. BB-kurssien hyväksyttyjen jakauma on lähes normaalinen (p=0,13), mutta “poikkeaa” 100 % valmistumisten osalta. Joillain kursseilla kaikki saavat työn valmiiksi (ryhmäpaine). GB-jakauma sen sijaan on normaalinen (p=0,24), mutta on erityisen leveä. Syynä tähän on sisäiset yrityskohtaiset kurssit, joita järjestetään erityisesti Green Belt -kursseina. Sisäisissä kursseissa ei aina ole oletuksena loppuraportti ja sertifikaatti. Kuvassa 5 kaksi jakaumaa yrityskohtainen ja julkinen kurssi (punainen katkoviiva).

Edellä olevat loppuraporttien valmistumisprosentit ovat ns. minimilukuja. Raporttien lähettämiselle ei ole asetettu viimeistä päivää tai “parasta ennen päivää”, joten loppuraportteja tulee 2 jopa 3 vuoden viiveellä ja viimeiset 1-2 vuotta painavat lukuja alaspäin.

Miksi kaikki eivät tee loppuraporttia? Kyselyyn perustuvaa selvitystä asiasta ei ole tehty. Useasti kuitenkin henkilön asema, tehtävä tai työpaikka on muuttunut koulutuksen aikana tai pian sen päätyttyä. Osa on ilmoittanut, että projektille ei ole varattu aikaa tai projektiryhmä on muuttunut. Myöskään aina yrityksen asettama ongelma ei ole ollut riittävän konkreettinen. Hyvä ongelmanasettaminen ja siihen oikean realistisen tavoitteen määrittäminen on selkeä johtamisongelma, johon yrityksissä ei ole kiinnitetty riittävästi huomiota. Myös täysin epärealistisia ongelmia on tuotu projektiehdotuksiksi. Huomattakoon, että loppuraportilla saavutettu ja näytetty parannus tai ei-saavutettu parannus, ei ole sertifikaatin myöntämisen peruste, siis ns. epäonnistunut tulos. Lean Six Sigma -sertifikaatti myönnetään opituista taidoista, menetelmistä ja työkaluista sekä niiden hallitsemisesta, ei parannustuloksesta ja sen suuruudesta. Jotkut yritykset palkitsevat henkilön sertifikaatista ja/tai parannuksen suuruuden perusteella. Erilaisia muitakin palkitsemistapoja ja keinoja on käytössä, jotka vaikuttavat projektityön valmistumiseen ja nopeuteen. Muutamissa yrityksissä kaikki tekevät aina projektin määräajassa.

Black Belt ja Green Belt -projektien tuloksista

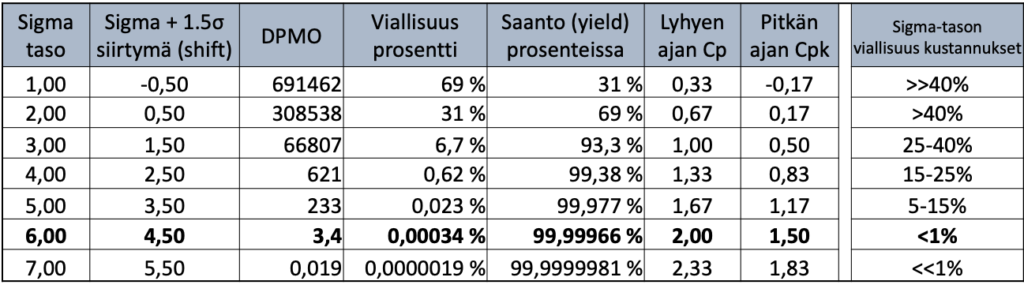

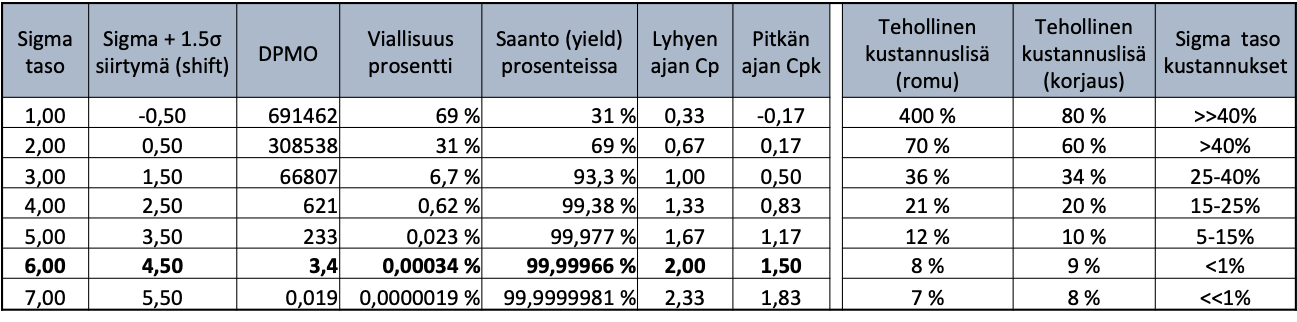

Lean Six Sigman keskeinen tavoite on parantaa liiketoiminnan tulosta parantamalla tuotanto- ja palveluprosessin suorituskykyä, Sigma-tasoa. Yrityksen Sigma-tason avulla voidaan arvioida ylimääräisten suorituskykyyn liittyvien kustannusten osuus. Taulukko 1. Taulukkoon on merkitty vahvennetulla Lean Six Sigma -laatutaso, jolloin ylimääräiset suorituskykypuutteesta johtuvat kustannukset ovat alle 1%.

Suorituskyky voidaan ilmaista usealla eri tavalla. Sigma-tasoa laskettaessa oletetaan ns. 1,5 sigman siirtymä (shift) keskiarvosta jakauman ollessa normaalinen ja mahdollisuusluku 1. Tällä siirtymällä kuvataan ja otetaan huomioon ns. Benderin liike, jonka keskiarvo pitkällä ajanjaksolla tekee. Tähän siirtymään liittyy lyhyen- ja pitkänajan suorituskyky. Tämän perusteella määritetään viallisten osuus miljoonaosina yhtä mahdollisuutta kohden, DPMO (Defects Per Million Opportunities). Tämä voidaan muuttaa yhden mahdollisuuden viallisuusprosentiksi (Percent Defective) ja edelleen prosenttisaannoksi (Yield). Sigma-taso voidaan ilmaista myös suorituskykyindekseillä Cp ja Cpk. jotka edustavat lyhyen- ja pitkänajan suorituskykyä. Indeksit voidaan yhdistää kaavalla Cpk=Cp(1-k), jossa jossa k=IM-µI/(T+ – T–)/2, jossa M=(T++T–)/2 ja µ=prosessin keskiarvo. k-tekijä edustaa keskiarvon suhteellista poikkeamaa tavoitteesta M, jonka ympärillä on toleranssit. Jos prosessin keskiarvo on tavoitekeskiarvo M, k=0 ja Cpk=Cp. Esitystavan määrittää olosuhde, jossa kyvykkyyttä arvioidaan.

Six Sigma -taso 6 saavutetaan, kun Cp =2 ja Cpk=1,5, kuten taulukkoon on merkitty. Tässä raportissa ja projektitöissä käytetään ensi sijassa näitä mittareita suorituskyvyn nykytilan ja parannukseen kuvaamiseen.

Black Belt -projektit ja suorituskyvyn paraneminen

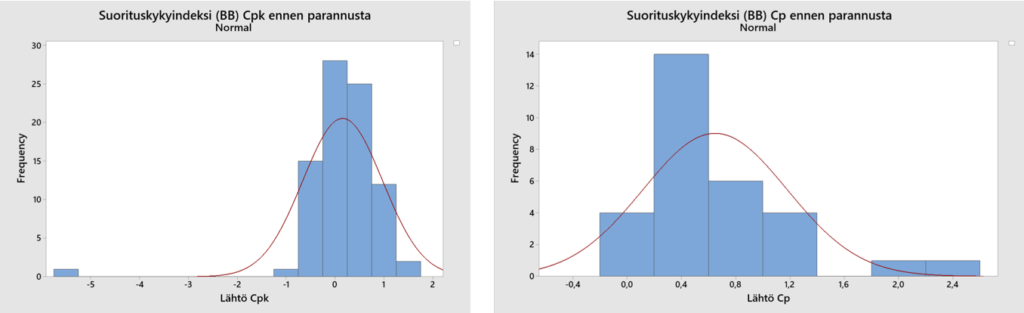

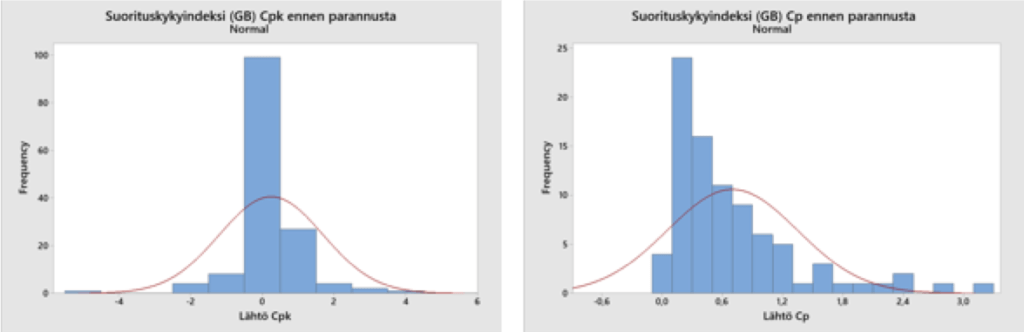

Black Belt -projektien Cpk -suorituskykyjen jakauma ennen parannusta on lähes normaalinen ja jakauman keskiarvo on Cpk = 0,16. Cpk-indeksi kertoo yhteisvaikutuksen keskiarvon ja hajonnan poikkeavuudesta halutusta tavoitteesta.

Tarkastellaan lähtötason jakaumaa myös Cp-indeksillä, joka huomioi vain vaihtelun suhteessa toleransseihin (Cp=(T+-T–)/6σ). Cp -lähtösuorituskyvyn jakauman keskiarvo Cp=0,65.

Yhdessä Cp ja Cpk -arvojen kanssa voidaan arvioida, että suomalaisten palvelu- ja tuotantoprosessien virhe % on noin 15-35 %. Taulukosta ja kuvista voidaan todeta, että suomalaisten yritysten laatutaso on Sigma-tasomittarilla ilmaistuna 2-2,5 Sigmaa. Sigma-taso 2-2,5 merkitsee noin 25-45 % ylimääräisiä suorituskykykustannuksia (~hukka- ja laatukustannus, Mikel Harry, 2000).

Tämä vastaa niitä tutkimuksia, jotka 20 vuotta sitten on tehty QKK:n toimesta (Eero Karjalainen: Laatuviesti 5/1997, Keskiarvo Cp=0,6). Laatutason ei voida sanoa ainakaan merkittävästi parantuneen viimeisten 20 vuoden aikana.

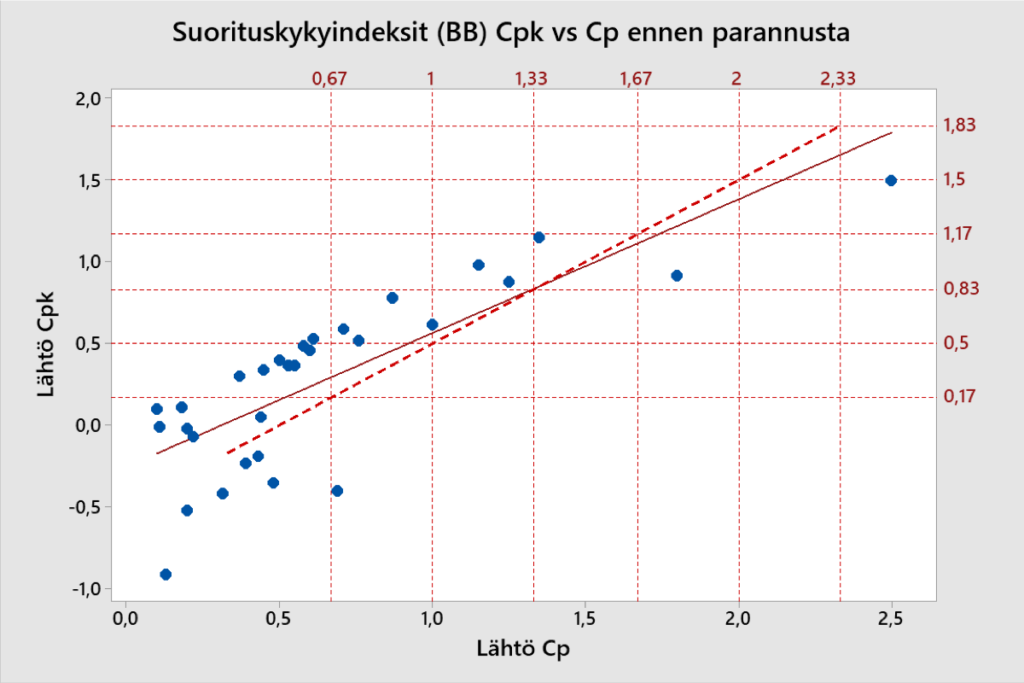

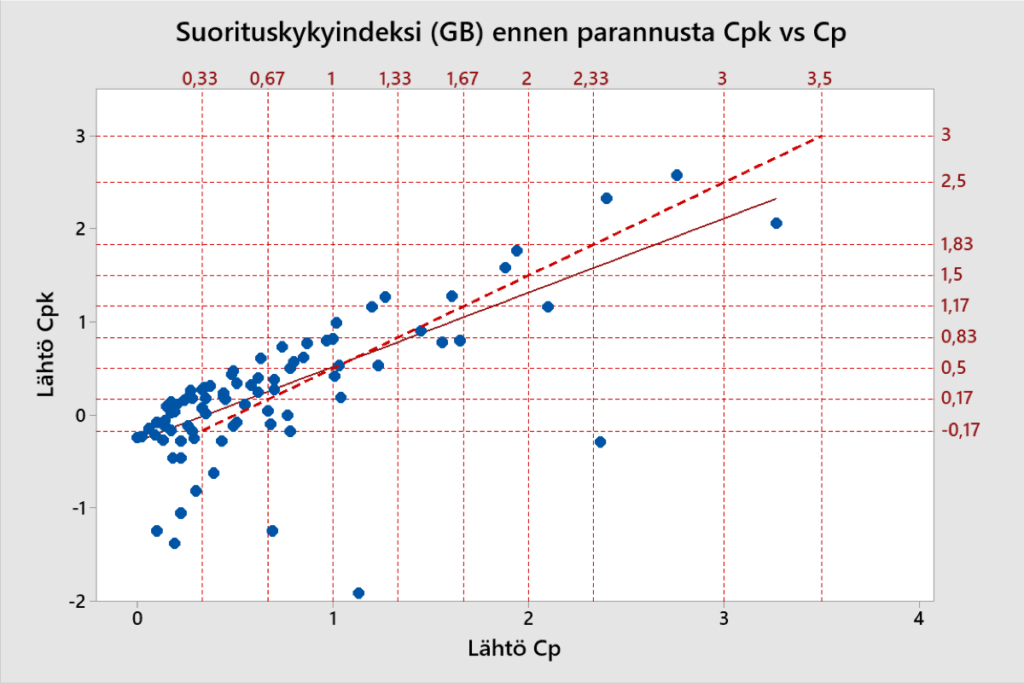

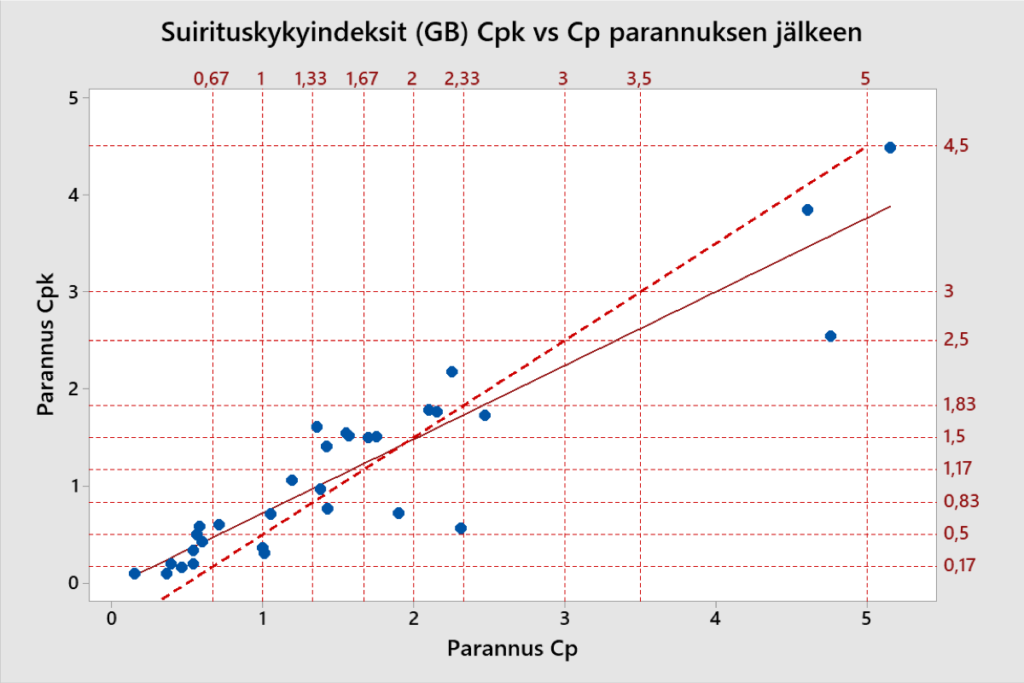

Tarkastellaan Lean Six Sigma -oletusta (1,5σ siirros toteutuneista projekteista mitatuilla pariarvoilla, bivari-data). Cp:n ja Cpk:n välillä vallitseva yhteys on esitetty seuraavassa kuvassa 7.

Cp ja Cpk välinen yhteys, jonka Lean Six Sigma -teoria esittää (Mikel J. Harry) ja jolla sigmataso ja virhemäärät korjataan vastaamaan pitkän ajan tilannetta tai päinvastoin, pitää likimain paikkansa (kuva 7). Tätä ilmiötä Mikel J. Harry kutsuu Six Sigman mysteeriksi aiheesta julkaisemassaan kirjassa.

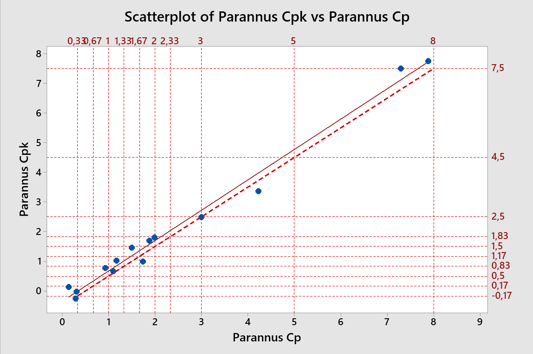

Black Belt -projektien parantuneet suorituskyvyt voidaan myös esittää kuvapareina Cpk ja Cp.

Cpk-arvon jakauma on parantunut Cpk= 0,16:sta keskimäärin Cpk=1,6:een ja vastaavasti Cp-jakauman keskiarvo on parantunut Cp= 0,65:stä Cp=2,5:een. Parannus vastaa keskimäärin Sigma-tason nousua 2:sta tasolle 6. Kun verrataan Cpk ja Cp -käyrällä tilannetta bivari-datalla, havaitaan erittäin hyvä yhteys näiden välillä (kuva 9).

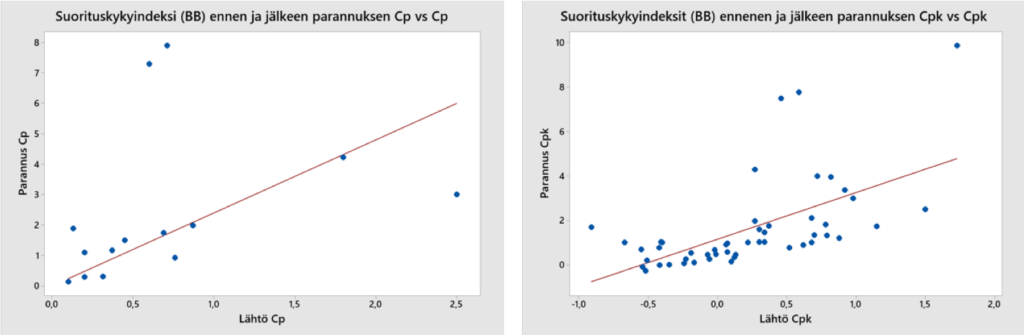

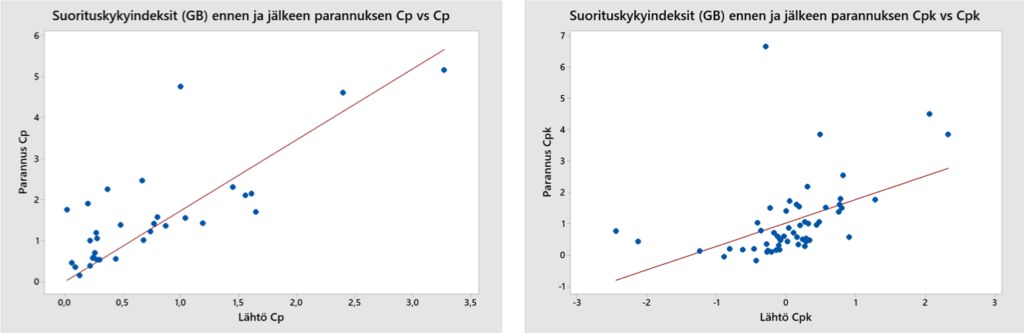

Verrattaessa tilannetta ennen parannusta ja parannuksen jälkeen Cp ja Cpk -luvuilla, havaitaan, että Cp paranee keskimäärin kertoimella 2,38 ja Cpk myös 2,09 kertoimella (Kuva 10).

Yhteenvetona Lean Six Sigma -prosessi (DMAIC) tekee sen minkä lupaa – parantaa merkittävästi prosessin suorituskykyä ja Sigma-tason arvoa.

Taloudelliset vaikutukset

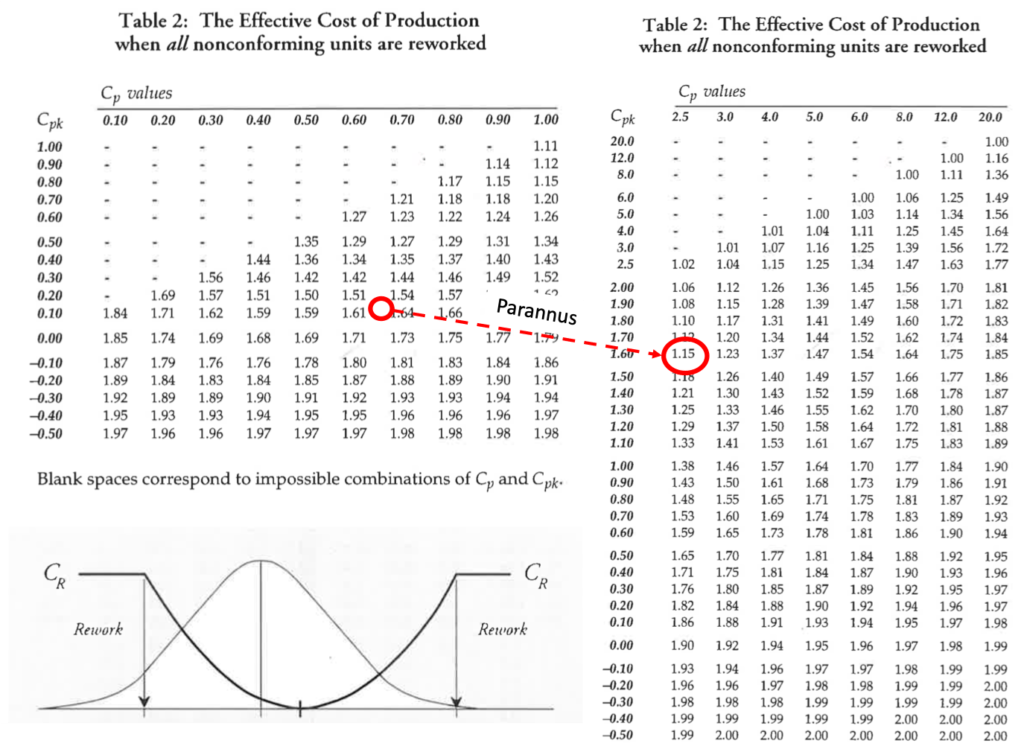

Lean Six Sigma -projektien toteutunutta taloudellista vaikutusta ei voida suoraan verrata määrittelyvaiheen arvioituihin potentiaalisiin vaikutuksiin (gain) eli kuinka paljon on todellisuudessa syntynyt tulosta, koska projektit eivät ole samalla tavalla yhteismitalliset kuin suorituskykyindeksit. Vertailuun voidaan kuitenkin käyttää prof. Don Wheelerin kehittämää prosessin evaluaatiota, joka voidaan tietyin reunaehdoin (kustannusoletuksin) määrittää suorituskykyindekseillä (Cp ja Cpk) ennen ja jälkeen parannuksen.

Oletetaan tässä tapauksessa hylätyn ja romutetun kappaleen kustannukseksi likimain sama kuin nominaaliarvolla M tuotetun kappaleen (NCP, Nominal Cost of Production). Jos tätä nominaalikustannusta merkitään 1:llä, voidaan kustannusindeksit laskea erilaisilla Cp ja Cpk -pareille. Wheeler on taulukoinut erilaisille romun (Scrap) ja korjauksen (Rework) suhteellisille arvoille (0,1 %-100 %) kustannusindeksitaulukoita. Arvot voivat olla erilaiset toleranssin molemmilla puolilla ja myös romu voi olla toisella puolella ja korjaus toisella. Esimerkiksi akselin sorvaus toleranssimittaan. Liian suuri halkaisija voidaan korjata, jolloin korjauskustannukseksi tulee jokin prosenttiosuus nominaalikustannuksesta. Liian pieni halkaisija ehkä romutetaan nominaalikustannuksella.

Aikaisemmin todettiin, että keskimäärin BB-projektien jakauman keskiarvon suorituskyky oli Cp=0,65 ja Cpk=0,16 ja parannuksen jälkeen Cp=2,5 ja Cpk=1,6. Lasketaan tälle yhdistelmällä kustannusindeksit ennen ja jälkeen parannuksen. Näin saadaan DMAIC-prosessin aikaansaama kustannusvaikutus yhteismitallisessa tilanteessa.

Jos oletetaan, että toleranssin molemmilla puolilla voidaan tuote korjata (Rework) samalla kustannuksella kuin nominaalikustannus (NCP), niin voidaan määrittää tehollinen kustannus ennen parannusta kuvan 11 taulukon mukaan. Kustannusindeksiksi saadaan 1,575 ja parannuksen jälkeen 1,15 eli suhteellinen kustannus vähenee parannuksen vuoksi 0,425 eli 42,5 %.

Jos sen sijaan molemmilla puolilla toleranssia tuote romutetaan (Scrap), teholliset kustannukset ovat indekseillä 1,867 ja parannuksen jälkeen 1,15 eli suhteellinen kustannus vähenee 0,717 eli 71,7 %.

Kun edellä olevia Wheelerin kustannusmallilla laskettuja arvoja vertaa Sigma-taso taulukon kustannustasoarvoihin (Tehollinen kustannuslisä, kun NCP = romu ja korjaus) nähdään, että ne ovat suuruusluokaltaan hyvin lähellä toisiaan. Kuva 13.

Green Belt -projektit ja suorituskyvyn paraneminen

Green Belt -projektien jakauman Cpk-keskiarvo ennen parannusta on keskimäärin Cpk=0,25. Jakauma ei ole normaalinen (kuva 14). Syynä saattaa olla virheellinen keskiarvon ohjaus. Cpk-indeksi kertoo yhteisvaikutuksen keskiarvon ja hajonnan poikkeavuudesta halutusta tavoitteesta.

Tarkastellaan lähtötason jakauman keskiarvoa myös Cp-indeksillä, joka huomioi vain vaihtelun suhteessa toleransseihin (Cp=T+-T–)/6σ). Jakauma lähenee lognormaalia (Cp>0). Kuvaan on sovitettu normaalijakauma. Cp lähtösuorituskyvyn jakauma on keskiarvoisesti Cp=0,7. Näistä kuvista voidaan todeta, että suomalaisten yritysten laatutaso on Sigmatasomittarilla ilmaistuna 2 -2,5 Sigmaa. Tämä vastaa niitä tutkimuksia, jotka 20 vuotta sitten on tehty (Laatuviesti 5/1977).

Cp:n ja Cpk:n välillä vallitseva yhteys voidaan esittää seuraavalla kuvalla. Jotkin poikkeavat (outlier) pisteet selittyvät ehkä virheellisesti asetetuilla toleransseilla, tavoitteilla tai keskiarvon ohjauksella. Prosessissa on paljon erityissyitä!

Cp ja Cpk:n välinen yhteys, jonka Lean Six Sigma -teoria esittää ja jolla sigmataso ja virhemäärät korjataan vastaamaan pitkän ajan tilannetta tai päinvastoin, pitää likimain hyvin paikkansa (kuva 15).

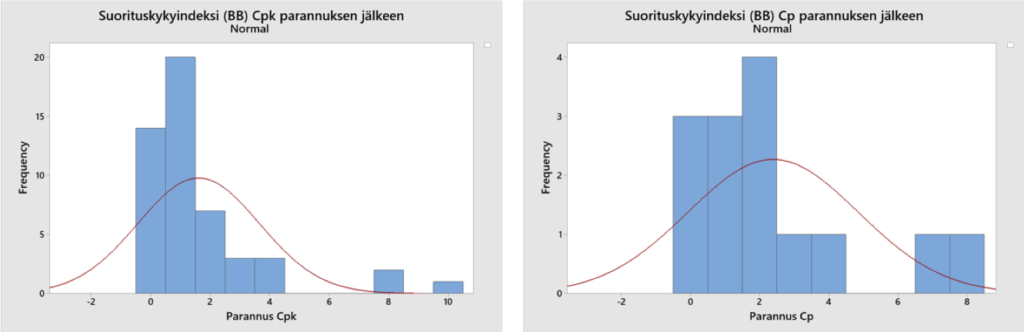

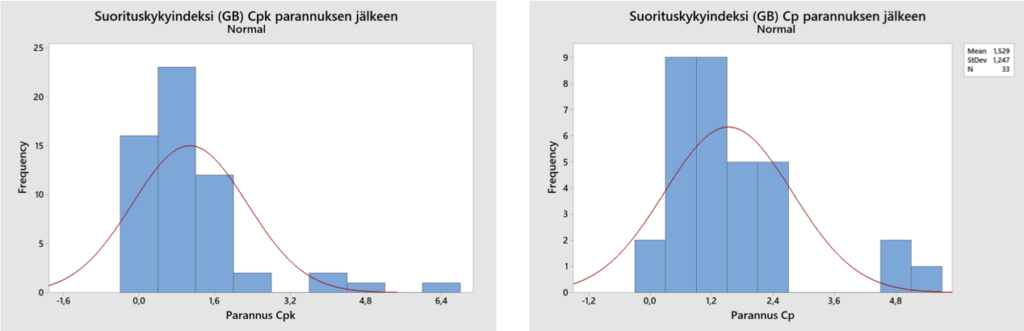

Green Belt -projektien parantuneet suorituskyvyt voidaan myös esittää kuvapareina Cpk ja Cp.

Cpk-arvo on parantunut 0,25:sta keskimäärin 1,07:een ja vastaavasti Cp on parantunut 0,7:stä 2,05:een. Parannus vastaa keskimäärin Sigma-tason nousua 2:sta tasolle 4. Kun verrataan Cpk ja Cp -käyrällä tilannetta, havaitaan erittäin hyvä yhteys näiden välillä.

Verrattaessa tilannetta ennen parannusta ja parannuksen jälkeen Cp ja Cpk -luvuilla, havaitaan, että Cp paranee keskimäärin kertoimella 1,729 ja Cpk myös 0,74 kertoimella.

Yhteenvetona: Lean Six Sigma -prosessi tekee sen, minkä lupaa myös Green Belt -projekteissa kuitenkin vähän tehottomammin kuin Black Belt -projekteissa, mutta parantaa kuitenkin merkittävästi prosessin suorituskykyä.

Yhteenveto Black Belt ja Green Belt -projektien tuloksista

Seuraavaan taulukkoon on kerättynä yhteenveto vuosien 2000-2019 Black Belt ja Green Belt -projektien tuloksista. Tulokset on kerätty lähes 2000:sta projektista, joista noin yksi viidesosa on Black Belt -projekteja ja neljä viidesosaa Green Belt -projekteja.

Keskimääräiset liiketoiminnan parannukset (potentiaali) ovat Black Belt -töissä 245 954 €/vuosi ja mediaani 150 000 €/vuosi ja vastaavasti Green Belt -töissä 91 641 €/vuosi ja mediaani 56 250 €/vuosi. Tuottoarviot perustuvat ongelmanmäärittelyssä laskettuihin ja arvioituihin tuottoihin. Tuottolaskentaperusteisiin ei ole etukäteen annettu laskenta- tai arviointiperusteita, joten arviot ovat yrityskohtaisia ja keskiarvot perustuvat näihin lukuihin.

Lopputyön (BB tai GB -projekti) on saanut valmiiksi tähän mennessä Black Belttien osalta 65 % ja Green Belttien osalta 47 %. Prosenttiluvut kasvavat jatkuvasti. Töiden valmistumisille ei ole asetettu “parasta ennen päivää”. Lukuja vinouttaa erityisesti kaksi viimeistä vuotta; projekteja on paljon työn alla. Huomattakoon, että projekti ei ole pakollinen Lean Six Sigma -koulutukseen osallistuville, mutta kuitenkin ehto sertifikaatin saamiselle.Parannusprojektin lähtötilanne selvitetään mittausvaiheessa yleensä numeerisessa muodossa keräämällä ja analysoimalla parannettavan prosessin ulostulon Y-dataa ja vertaamalla tätä dataa asetettuihin spesifikaatioihin, spekseihin (toleransseihin) ja numeerisiin tavoitteisiin. Koska ongelma voi liittyä keskiarvon “virheelliseen” paikkaan suhteessa tavoitteeseen tai hajonnan liialliseen leveyteen tai molempiin, kuvataan ongelmaa kahdella tunnusluvulla Cp ja Cpk. Näiden kahden luvun avulla voidaan ongelma kuvata “täydellisesti” Cp=(T+-T–)/6σ ja Cpk= min{(T+-µ)/3σ, (T–-µ)/3σ}. jossa µ ja σ ovat prosessia kuvaavia estimaatteja (keskiarvo ja standardipoikkeama) ja T+ ja T– tavoitespeksit. Jos prosessin keskiarvo µ on keskellä toleranssia M=(T++T–)/2, silloin Cp=Cpk. Cpk:n ja Cp:n välille voidaan kirjoittaa yhtälö Cpk=Cp(1-k), jossa k=IM-µI/(T+-T+)/2. Kaavassa k-kerroin kuvaa tavoitekeskiarvon ja prosessin keskiarvon välistä suhteellista poikkeamaa verrattuna toleranssivälin puolikkaaseen. M on asetettu tavoite tai toleranssivälin keskikohta. Koska keskiarvoa voi “helposti” muuttaa, Cp– muodostaa maksimin, johon päästään “säätämällä” ja näin Cp on potentiaalinen suorituskyky.

Suuressa aineistossa sekä BB että GB -projektien jakaumien keskiarvot Cpk-arvot olivat 0,16 ja 0,25 ja vastaavasti Cp-arvot 0,65 ja 0,7. Nämä arvot vastaavat hyvin Six Sigma -teorian perusteella olevaa 1,5 sigman siirrosta (shift) keskiarvossa ja virheprosentissa 15-35 %. Yrityksissä on asetettuihin tavoitteisiin nähden suomalaisten onnistumisprosentti noin 70 %, joka merkitsee 2-2,5 Sigman tasoa. Yksi työ kolmesta epäonnistuu tavalla tai toisella! Tästä voidaan päätellä, että suorituskykykustannukset, laatukustannukseksi ovat noin 25-45 %.

Suorituskyvyn parantamisen (Lean Six Sigma -projekti) jälkeen määritetään ohjausvaiheessa (Control) uudelleen parantuneen prosessin suorituskyky. Tutkimusaineiston perusteella BB ja GB -projektien parantuneet suorituskykyjakaumien keskiarvot olivat Cpk 1,6 ja 1,07 ja vastaavasti Cp-arvot 2,5 ja 2,05.

Lean Six Sigma -prosessilla päästään BB-projekteissa yli tavoitellun 6 Sigmatason ja GB-projekteissa lähelle tavoitetta 5 Sigmatasoa. Parannus Cpk:ssa (jakauman keskiarvossa) oli Black Belt -projekteissa 1,44 ja GB-projekteissa 0,82. Vastaavasti Cp-arvossa jakauman keskiarvon parannus oli 1,85 ja 1,35.

GB-projektien heikommat arvot selittyvät lyhyemmästä koulutusajasta (8 päivää) ja erityisesti koesuunnittelun (DoE) kapeudesta, jolla suunnitellaan interventiot ja testataan parannukset. BB:ssä tähän käytetään 8 päivää ja GB:ssä 0,5- 1 päivää. Jos tarkastellaan parannuslukuja “normaalin” insinöörin aikaan saamaan parannukseen, joka käyttää perinteisiä ongelmanratkaisun menetelmiä (yritys, erehdys, 8D, A3), 5 vuoden aikana saavuttama parannus voisi maksimissaan olla saannossa 5-10 % prosenttiyksikköä, joka Cp ja Cpk -indekseillä tarkoittaa 0,05-0,1 yksikköä. Black Beltit ja Green Beltit pystyvät parantamaan laatua n. 10-20 kertaa tehokkaammin, nopeammin ja edullisemmin Lean Six Sigma -prosessin avulla!

Lean Six Sigman toteutuneita taloudellisia vaikutuksia ei tässä yhteenvedossa käsitellä, koska laskennalle ei ole samanlaisia yhteneviä sääntöjä (ennen ja jälkeen) parannuksen. Analyysiin liittyy liian suuri virheriski. Yrityksissä lasketaan hyvin eri tavoin saavutetut tulokset (materiaalisäästönä, työsäästönä, investointisäästönä, lisämyyntinä jne.).

Taloudellinen kustannusten laskenta voidaan kuitenkin suorittaa käyttämällä prof. Don Wheelerin esittämää evaluointimallia, joka perustuu Taylorin sarjan kolmanteen neliölliseen termiin. Prof. Don Wheeler on taulukoinut erilaisia kustannusfunktiomalleja Cp ja Cpk -funktiona.

Jos oletetaan romutettavan (scrap, ei korjata) kustannus on sama kuin nominaalikustannus (NCP) ja merkitään tätä 1:llä (tai 100%), niin silloin saadaan määritettyä Six Sigma -projektien keskimääräisillä Cp ja Cpk -luvuilla efektiiviseksi kustannukseksi ennen parannusta indeksi. Tämä oli Black Belt -projekteissa 1,87 (187 %) ja Green Belt -projekteissa 1,64 (164 %). Toisin sanoen, jos osan nominaalikustannus (paras) on 1 € (100 %), niin ennen parannusta on efektiivinen kustannus 1,87 € ja 1,64 €. Kun Black Belt on parantanut prosessia, ja saavuttanut Cp ja Cpk-arvot 2,5 ja 1,6, tästä seuraa taulukon mukaan, että efektiivinen kustannus on 1,15 € ja säästö 0,72 € eli 72 %. Vastaavasti Green Belt saavuttaa 0,39 € säästön eli 39 %. Laskelma on esitetty kuvassa 11.

Lean Six Sigma on erittäin tehokas menetelmä prosessien (ja yritysten) suorituskyvyn parantamiseen. Yrityksessä on tarkasteltava kaikkien keskeisten prosessin suorituskykyjen keskiarvoja ja muodostettava näistä suorituskykyindekseistä statistiikka, joka kertoo yrityksen suorituskyvyn. Japanilaisilla yrityksillä (Toyota) oli suorituskykyindeksi Cpk = 4,5 ja USA:lla Cpk = 1,2 vuonna 1990 (P. Sullivan) ja Suomen suorituskykyindeksit ovat Cp = 0,65-0,70 ja Cpk=0,17-0,25 vuosilta 2000-2019. Lean Six Sigmalla (GB ja BB) suorituskykyluvut paranevat Cp = 2,05 – 2,5 ja Cpk = 1,07 – 1,60.

Lähteet:

- Eero E. Karjalainen ja Tanja Karjalainen: Lean Six Sigma 2.0 ja Laatuteknologia, 2020

- Lean Six Sigma Black Belt ja Green Belt -projektityöt vuosilta 2000-2019

- SFS ISO 13053:fi osat 1 ja 2

- Donald Wheeler: The Process Evaluation Handbook, SPC Press, 2000

- Davis Bothe: Measuring Process Capability – Techniques and Calculation for Quality and Manufacturing Engineering; 1997

- Mikel Harry, Richard Schroeder: Six Sigma – The Breakthrough Management Strategy Revolutionizing the World’s Top Corporations, 2000

- Mikel Harry: Resolving the mysterious of Six Sigma –Statistical constructs and engineering rationale, 2003

Tutustu kurssitarjontaamme!

Tilaa uutiskirje

Liity postituslistalle ja saat uusimmat artikkelit suoraan sähköpostiisi.

Tämä lomake on suojattu Google reCAPTCHA:lla. Lue tietosuojaseloste ja käyttöehdot.

Liittymällä postituslistalle hyväksyt Quality Knowhow Karjalainen Oy:n tietosuojaselosteen ja Quality Knowhow Karjalainen Oy voi lähettää sinulle ajankohtaisia artikkeleita, videoita sekä tietoa ja tarjouksia kursseista, kirjoista sekä ohjelmistoista.