Laatutyökalujen merkitys suorituskyvyn parantamisessa

Tämän kesän 2025 aikana joukko vaikutusvaltaisia ihmisiä politiikasta sekä yritysmaailmasta on todennut ”leikkauksien avulla Suomi ei nouse kuopasta, vaan tarvitaan kasvua”. Onko siirrytty leikkauksien jälkeiseen aikaan?

Laatu on keino kasvaa kannattavasti. Laadun kaksi näkökulmaa tuo kaksi strategista keinoa luoda kannattava kasvu. 1) Tuottaa asiakkaalle tarkoituksien mukaisia tuotteita ja luoda niiden avulla arvo siten, että asiakas on valmis maksamaan tuotteesta enemmän. 2) Toinen laadun näkökulma on vapaus virheistä, joka on keino kasvattaa asiakasuskollisuutta toimivina tuotteina tai palveluina, jotka voidaan tuottaa kustannustehokkaasti materiaalin, kapasiteetin, energian sekä ympäristötekijät säästäen.

On pystyttävä tuottamaan luotettavasti ja onnistuneesti se, mitä asiakkaat tarvitsevat nyt ja tulevaisuudessa sekä tuottaa tämä riittävän kustannustehokkaasti. Onnistuminen valinnoissa, joita tarjotaan markkinoille ja kyky tuottaa ne onnistuneesti, on kasvun polttoaine.

Laatuteknologian tutkimuksessa on olemassa kaksi pääasiallista kehityssuuntaa.

- Laatutyökalujen kehittäminen ja niiden parantaminen: Laaja valikoima pääasiassa kvantitatiivisia työkaluja (kuten Control Charts, Design of Experiments, Tolerance Design Analysis, Reliability Engineering), mutta myös kvalitatiivisia työkaluja (kuten Quality Function Deployment ja Failure Mode and Effect Analysis) on kehitetty ja jalostettu sopimaan tiettyihin olosuhteisiin tai parantamaan niiden suorituskykyä.

- Laadunohjauksen konseptien ja työkalujen kehittäminen: Vaikka laatutyökalujen soveltaminen alkoi tuotantoalueilla, on se laajentunut koko yrityksen kattavaksi toiminnaksi. Tämä on johtanut johtamisjärjestelmien ja organisaation laatutyökalujen, kuten ISO 9000:n, benchmarkingin ja työntekijöiden aloite -järjestelmien, kehittämiseen osana ’Total Quality Managementia’ (TQM).

Laatutyökalujen käytössä onnistuneiden yritysten lisäksi näyttää olevan myös joukko organisaatioita, jotka eivät ole onnistuneet soveltamaan laatutyökaluja riittävästi.

Soveltamisongelmista seurannut luottamuksen puute mahdollisiin hyötyihin estää joitakin organisaatiota yrittämästä ottaa käyttöön laatutyökaluja, vaikka työkalut ovat useissa tapauksissa välttämättömiä kansainvälisessä liiketoiminnassa. Jälkimmäisellä lauseella tarkoitetaan, että asiakkaat vaativat menetelmien käyttöä, koska ymmärtävät, että tarvittavan suorituskyvyn saavuttaminen on ilman tunnettuja ja tehokkaita menetelmiä on mahdotonta.

On olemassa monenlaisia työkaluja erilaissa kehitetyissä menetelmissä. Aina ei tarvita kaikkia työkaluja vaan täytyy osata valita, mitä työkaluja käytetään prosessin ohjaamiseksi tai parantamiseksi. Organisaation on käytännössä päätettävä, mitkä työkalut valitaan kaikista saatavilla olevista työkaluista.

Kirjallisuus ja koulutukset keskittyvät usein työkaluihin tai filosofiaan. Soveltamisen ei pitäisi lähteä työkaluista tai ohjelmasta vaan prosessien ohjaamisen tai parantamisen tarpeista. Tuloksesta.

Prosessinparannustyökalujen rakenne ja sovellettavuus

On tiedostettava, että prosessin ohjaaminen ja parantaminen ovat kaksi erilaista lähestymistä ja niillä on omat päämääränsä. Prosessien ohjaukseen on olemassa omat työkalut ja keinot ja prosessien parantamiseen on olemassa oma laatutyökalujen ryhmä.

Kirjallisuudesta löytyy erilaisia parannustyökaluja, jotka vaihtelevat (yksinkertaisista) laadullisista työkaluista, kuten kalanruotokaavioista, (monimutkaisiin) kvantitatiivisiin työkaluihin, kuten monimuuttujakokeiden suunnitteluun.

Tässä artikkelissa käsitellään prosessien parantamisessa käytettäviä laatutyökaluja, vaikka jotkin käsitellyistä työkaluista ovat merkityksellisiä myös uusien tuotteiden ja prosessien suunnittelussa.

Esiteltävien parannustyökalujen yhteinen tavoite on vähentää prosessin vaihtelua tunnistamalla vaihteluiden syyt ja luomalla ennaltaehkäiseviä toimenpiteitä.

Ennaltaehkäisevät toimenpiteet voivat olla prosessin (tai tuotteen) rakenteellisen muutoksen tai prosessinohjaustoiminnan kehittämisessä.

Prosessin vaihtelu voi olla sekä stabiilien, satunnaisten vaihtelukuvioiden muodossa (SPC -teoria), että myös ajasta riippuvien, epästabiilien vaihtelukuvioiden muodossa (joita kutsutaan erityisistä syistä johtuvaksi vaihteluksi). Molempia vaihtelutyyppejä voidaan parantaa.

Vaihteluiden syiden löytämiseen ja parannusten määrittelyyn voidaan käyttää laajaa valikoimaa työkaluja. Useimmissa tapauksissa yhden parannustyökalun käyttö ei riitä.

Prosessinohjauksessa käytetään useita työkaluja samanaikaisesti (esim. eri prosessitekijöiden hallintaan), mutta prosessinparannustyökaluja käytetään tyypillisesti yhtenäisessä sekvenssissä (joukkoa työkaluja tietyssä järjestyksessä). Menetelmiä ja sekvenssejä tarkasteltaessa havaitaan, että löytyy useita ennalta määriteltyjä toimintamalleja, jotka sisältävät laajan valikoiman (osittain päällekkäisiä) työkaluja.

Nämä toimintatavat esitetään vaiheittaisina lähestymistapoina parannusta varten tai jopa laajempina (yrityksen laajuisina) parannusohjelmina, vaikka näitä toimintamalleja voidaan soveltaa muillakin alueilla kuin prosessien parantamisessa.

Seuravana on esitelty ja vertailtu keskeiset vaiheet esitelty otsikkotasolla neljästä valitusta menetelmästä. Nämä menetelmät soveltuvat vaihtelun pienentämiseen ja täyttävät parantamisen vaatimukset.

- vaiheittainen lähestymistapa SPC:n toteuttamiseksi

- Taguchi –menetelmä

- Shainin -menetelmä ja

- Lean Six Sigma -menetelmä

Lisäksi näistä on koottu Schippersin tutkimuksessa esitetty malli integroidulle prosessien parantamiselle (Integrated Process Improvement model tai IPI-malli). IPI-mallia on johdettu ja koottu neljästä edellä mainitusta menetelmästä.

Prosessien parannusmenetelmät, erot ja päällekkäisyydet

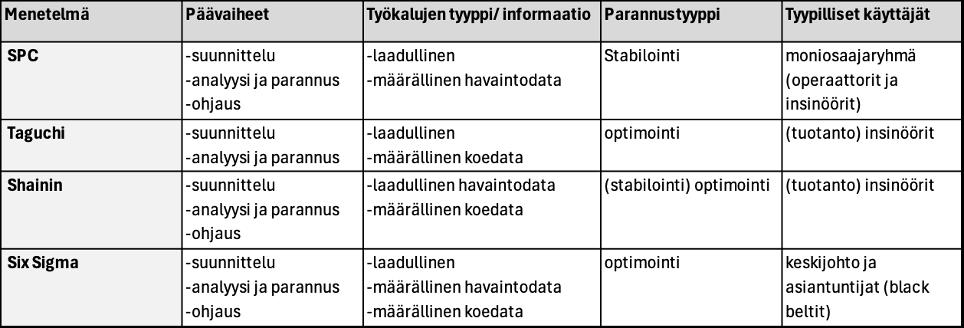

Neljän parannusmenetelmän kuvaus taulukossa 1 osoittaa, että tarkasteltavat menetelmät ovat osittain päällekkäisiä, mutta myös osittain toisiaan täydentäviä.

Taulukko 1. Parannusmenetelmien erot ja päällekkäisyydet.

Neljän menetelmän sisällä voidaan erottaa samankaltaisia vaiheita. Nämä vaiheet voidaan ryhmitellä vaiheisiin, joita voidaan pitää menetelmien päätoimintoina.

Jokainen menetelmä alkaa suunnittelu- tai ongelmanmäärittelyvaiheella (Suunnittelu). Tämän jälkeen prosessia analysoidaan syiden tunnistamiseksi (Analyysi) ja määritellään toimenpiteet prosessin parantamiseksi (Parannus). Lopuksi määritellään toimenpiteet prosessin seuraamiseksi parannuksen jälkeen (Ohjaus).

Taulukon 1 toisessa sarakkeessa on lueteltu kunkin menetelmän päävaiheet. Edellä mainitun päällekkäisyyden lisäksi voidaan havaita myös eroja, erityisesti analyysiin ja parantamiseen liittyvien toimintojen osalta.

Vaihtelu on vihollinen etenkin laadun toisen näkökulman – vapaus vioista – saavuttamisessa. Vaihtelun vähentämisen ydin osa-alueet ovat vaihteluun vaikuttavien tekijöiden tunnistaminen, tärkeimpien tekijöiden valinta ja ennaltaehkäisevien toimenpiteiden kehittäminen.

Menetelmien välillä löytyy eroja. Ensimmäinen ero koskee vaihtelun syiden tunnistamiseen käytettyjen tietojen (ja työkalujen) tyyppiä. Näitä ovat: kvalitatiivinen data, havaintodataan perustuva kvantitatiivinen data ja kokeilla kerätty kvantitatiivinen data. (Havainnointityökalujen käyttöä kutsutaan myös passiiviseksi tiedonkeruuksi, kun taas kokeilua kutsutaan aktiiviseksi tiedonkeruuksi.)

Toinen havaittavissa oleva ero koskee kunkin menetelmän käsittelemien parannusten (ongelmien) tyyppiä. SPC-menetelmä pyrkii stabiloimaan prosessin eli löytämään ja poistamaan tekijöitä, jotka aiheuttavat prosessin epävakauden, ja siten saattamaan prosessin tilastollisen ohjauksen tilaan.

Muut menetelmät keskittyvät pääasiassa prosessin optimointiin eli sellaisten tekijöiden löytämiseen ja niihin puuttumiseen, jotka vaikuttavat prosessin keskiarvoon ja/tai vaihtelun tasoon stabiilissa tilassa. (Huomaa, että Shainin-järjestelmässä stabiilin ja epästabiilin vaihtelun välinen ero havaitaan merkityksettömäksi tai jopa olemattomaksi).

Six Sigman lähestymistapa alkaa implisiittisesti stabiilista prosessista; se ei keskity häiriöiden syiden poistamiseen osana parannusprosessia.

Taulukon 1 oikeanpuoleisin sarake luettelee kunkin strategian tyypillisen käyttäjän/käyttäjät.

Lean Six Sigma -menetelmä näyttää olevan täydellisin. Siksi se on muodostunut myöhemmin esiteltävän toiminnallisen parannuskehyksen (IPI) perustana.

Lean Six Sigma ei kuitenkaan ole täydellinen seuraavista syistä: huolimatta siitä, että lähes kaikki tunnetut parannustyökalut on jollain tavalla lueteltu menetelmän kuvauksissa, Lean Six Sigma -menetelmä ei kata kaikkia muiden menetelmien kattavia vaiheita, erityisesti stabiloinnin osalta. Tämä on tärkeä huomio ja voi johtaa harhaan Lean Six Sigman soveltamiskohteissa useissa tapauksissa.

Seuraavassa kappaleessa on esitelty otsikkotasolla kaikki neljä menetelmää, kuinka niiden vaiheita ja askeleita käytetään sekä koottu Integroitu prosessien parannus (IPI) -malli. IPI-mallin tulisi antaa käsitys menetelmien päällekkäisistä ja täydentävistä osista kokonaisuus.

Neljä prosessin parannusmenetelmää ja IPI-mallin vaiheet

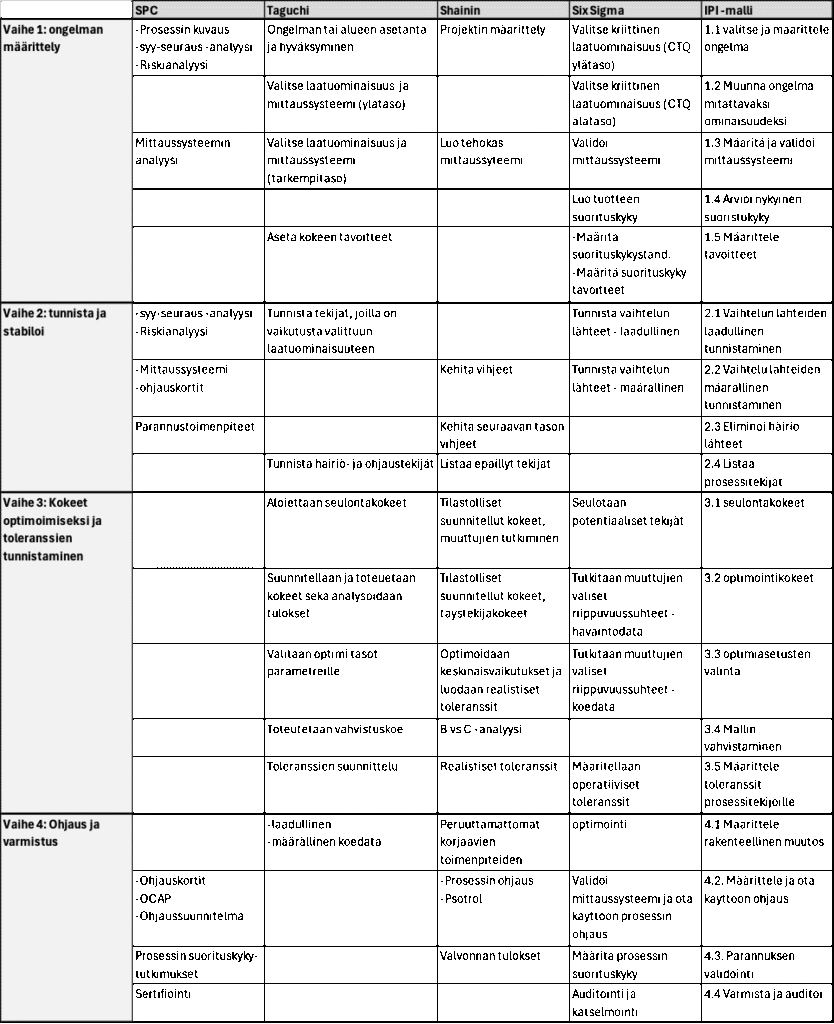

Seuraavana on esitelty neljä valittua parannusmenetelmää sekä integroitu prosessin parannusmalli. Taulukkoon 2 on koottu neljän vaiheen: suunnittelu, analysointi ja parantaminen sekä ohjaus, menetelmien askeleet sekä 16 vaiheinen yleinen IPI -parannusmalli.

Rakenteellisen lähestymistavan prosessin parantamiseen tulisi jollain tavalla kattaa näiden neljän vaiheen toiminnot sekä näiden sisällä olevat askeleet.

Taulukko 2. Neljä valittua askelta kaikille parannusmenetelmille sekä oikeassa reunassa IPI -mallin vaiheet.

On ilmiselvää, että aina ei voida kaikkia vaiheita suorittaa juuri esitetyssä vaiheistuksessa tai joitain tulee jättää pois. Toisin sanoin, jokin asia voidaan toteuttaa tai jättää toteuttamatta.

Käyttäjän mieltymykset voivat vaikuttaa työkalun valintaan, kun kyse on taito- tai taustaeroista. Esimerkiksi Taguchi käyttää käsitteitä, kuten signaali-kohina -suhdetta, kun taas Six Sigmassa käytetään keskihajontaa hajonnan määrällistämiseen.

Toinen esimerkki koskee käyttäjän taitoja: Esimerkiksi Shainin -menetelmässä ja SPC:n toteuttamismenetelmä eivät vaadi laajaa tilastollista koulutusta, kun taas jotkut Six Sigma -menetelmässä käytetyt tekniikat edellyttävät edistyneitä tilastollisia taitoja. Jos kohdekäyttäjillä ei ole edistyneitä taitoja, voidaan valita yksinkertaisempia työkaluja.

Yleisesti voidaan päätellä, että prosessin tai tuotteen ominaisuuksiin liittyvät myös organisaation ominaisuudet, kuten kohdekäyttäjän taidot ja tausta, vaikuttavat vaiheiden ja työkalujen valintaan.

Lopuksi

Kattavin esitellyistä menetelmistä näyttää olevan Six Sigma -menetelmä, joka kattaa laajan kirjon yhtenäisiä vaiheita. Lean Six Sigma keskittyy kuitenkin vahvasti optimointiin, eikä siinä kiinnitetä huomiota prosessin stabiloimiseen liittyviin toimintoihin.

Voidaan havaita, että integroitu prosessien parantamismalli on yleinen viitekehys, joka sisältää laajan valikoiman vaiheita. Tämän seurauksena kaikki vaiheet eivät ole yhtä tärkeitä jokaiselle ongelmalle.

Etuna yleisen viitekehyksen käyttämisessä prosessien parantamiseen on, että se tarjoaa yhteisen kielen organisaatioon kehittämistoimintaan.

Artikkelin tavoitteena on esitellä menetelmiä, niiden päällekkäisyyksiä ja mielenkiitoista IPI -mallia. Lisäksi muistuttaa, että prosessin stabilointi ja suorituskyvyn parantaminen ovat eri asioita ja molemmat lähestymiset auttavat organisaatiota parempaan tulokseen – laatuun.

Kannustan alan ammattilaisia ymmärtämään ja valitsemaan sopivia parannusvaiheita ja -työkaluja sekä käyttämään niitä johdonmukaisesti.

Vaihtelun vähennysmenetelmien käsittely osoittaa, että joitakin eroja on olemassa. Taguchia ja jossain määrin myös Shainin-menetelmässä käytetään enemmän tai vähemmän ad hoc -lähestymistapoina ongelmanratkaisuun, kun taas SPC ja Lean Six Sigma on tarkoitettu organisaationlaajuisiksi laadunparannusohjelmiksi.

SPC:tä käytetään tiimilähestymistavassa, joka keskittyy osittain toimijoiden voimaannuttamiseen. Lean Six Sigma keskittyy kuitenkin keskijohtoon ja asiantuntijoihin Green ja Black Beltteihin.

Lähde:

- Schippers, W. A. J. Structure and applicability of quality tools : decision support for the application of process control and improvement techniques. Phd Thesis 1, Industrial Engineering and Innovation Sciences. Technische Universiteit Eindhoven. 2000

Tutustu kurssitarjontaamme!

Tilaa uutiskirje

Liity postituslistalle ja saat uusimmat artikkelit suoraan sähköpostiisi.

Tämä lomake on suojattu Google reCAPTCHA:lla. Lue tietosuojaseloste ja käyttöehdot.

Liittymällä postituslistalle hyväksyt Quality Knowhow Karjalainen Oy:n tietosuojaselosteen ja Quality Knowhow Karjalainen Oy voi lähettää sinulle ajankohtaisia artikkeleita, videoita sekä tietoa ja tarjouksia kursseista, kirjoista sekä ohjelmistoista.

Tämä lomake on suojattu Google reCAPTCHA:lla. Lue tietosuojaseloste ja käyttöehdot.