Juurisyyanalyysi (RCA, Root Cause Analysis) ja sen kehittyminen

Laatujohtamiseen ja -tekniikkaan kuuluvasta käsitteestä juurisyy (Root Cause) ja juurisyyanalyysistä (Root Cause Analysis) on tullut yleinen termi, jonka kuulee yhä useammin uutisissa ja eduskunnan lehtereiltä ja puhujapöntöstä, kun vaaditaan johonkin vakavaan ongelmaan pikaisesti ratkaisua tai esitetään ratkaisua – valtion velkaan, turvattomuuteen, syrjäytymiseen, sähkön riittävyyteen, terveyskeskusten jonoihin, palkanmaksun häiriöihin jne.

Juurisyy (Root Cause) – uudissana suomen kielessä

Pidetään virheellisesti itsestäänselvyytenä, että jokainen tietää, mitä ”juurisyy”-sana tarkoittaa.

Englanninkielen sanakirjaan (Collins Dictionary) ensimmäinen kirjattu sana ”Root cause” tuli joskus 1800-luvun lopulla. Kuvassa 1 sanan käyttö.

Sanakirja määrittelee juurisyyn seuraavasti: “The fundamental reason for the occurance of a problem.” ”Juurisyy on perustavaa laatua oleva syy ongelman esiintymiselle.”

Suomen kieleen juurisyy ilmestyi ensimmäisen kerran ns. virallisesti vasta 2010 uudissanana. Riitta Eronen (1) Kielikello 1/2018 – julkaisussa kirjoittaa artikkelissa ”Juurisyystä” mm.

”Vuoden 2018 presidentinvaalien alla ehdokkaiden puheenvuoroissa kiinnitti huomiota sanan juurisyy käyttö. Haluttiin muun muassa kertoa, mistä johtuvat valtionvelan juurisyyt, ja yhteiskunnan turvattomuuden lisääntymisen juurisyyksi mainittiin syrjäytyminen.

”Ihan uudesta sanasta ei ole kyse. Juurisyy on poimittu Kotuksen sanatietokantaan ensimmäisen kerran vuonna 2010: ”Tiedän, ettei poikani ole ainoa koulutuspaikkaa vaille jäänyt. Heitä on useita. Mutta mistä tilanne johtuu, mikä on sen juurisyy?”

Mistä sana on putkahtanut, ja mikseivät pelkkä pohjimmainen syy, perussyy tai pelkkä syy riitä? Tätä on tiedusteltu Kielitoimistostakin. Jäljet johtavat englannin kieleen ja yritysmaailman liikkeenjohdon teorioihin, erityisesti Lean-ajatteluun, johon kuuluu ”prosesseja jarruttavien perimmäisten syiden (eli juurisyiden, engl. root cause)” analyysi.”

Kotus (Kotimaisten kielten keskus) määritteleekin juurisyy = alkusyy, perimmäinen syy.

Aivan oikeaan ei ehkä Kielikellon artikkeli osunut juurisyyn alkulähteestä mainitessaan Lean-ajattelun, mutta lähelle meni! Seuraavassa lyhyt katsaus juurisyyhyn laatutekniikan näkökulmasta. Mistä se tuli ja mihin sitä käytetään.

Laatuteknisen termin juurisyyn ja juurisyyanalyysin (RCA) lyhyt historia

- Juurisyyn (RC ja RCA) määrittely

- Muutamia perusfaktoja juurisyyanalyysistä

- Juurisyyn (RCA) ensimmäinen esiintyminen tekniikassa (1888)

- Toyota Motor Corporation käyttää ensimmäistä kertaa RCA:ta (1958)

- Juran ja trilogia ja RCA (1964)

- Six Sigma laatu ja RCA (1986)

- Lean ja RCA (1996)

- RCA-koulukunnat alkuperän perusteella

- USA:n ilmailuviranomainen (Federal Aviation Administration FAA)

- Aloite RCA:sta terveydenhuoltojärjestelmään

- RCA:n käyttöönotetut tai kehitetyt tekniikat

- Yleinen RCA-korjaava toimenpide prosessi (RCA Corrective Action Process)

- Yhteenveto

- Viitteet

1. RC:n ja RCA:n määrittely

Juurisyyanalyysi (RCA, Root Cause Analysis) on menetelmä, joka on kohdistettu ongelmien perimmäisiin syihin ja niiden kautta löydettäviin ongelman esiintymisen ratkaisuihin.

Amerikan laatuyhdistys, ASQ (American Society for Quality) määrittelee juurisyyn ja juurisyyanalyysin (2) seuraavasti:

Juurisyy (RC): Tekijä, joka aiheutti poikkeaman, ja johon tulisi puuttua korjaavilla toimilla.

Juurisyyanalyysi (RCA): Menetelmä ongelman syyn tunnistamiseksi, sen ratkaisemiseksi ja sen toistumisen estämiseksi. Oikean ja tarkan syyn (syiden) paljastaminen, miksi jotain tapahtuu tai on jo tapahtunut.

Root cause: A factor that caused a nonconformance and should be addressed with corrective action.

Root cause analysis: The method of identifying the cause of a problem, solving it and preventing it from occurring again. Uncovering the correct and accurate reason(s) why something is happening or has already occurred.

Esimerkiksi jos ihminen kaatuu liukkaalla jäällä, perimmäinen syy (juurisyy) on painovoima. Tähän ihminen ei voi vaikuttaa (addressed) korjaavalla toimenpiteillä ja ei näin ole juurisyy RCA:ssa! Juurisyy voisi olla kengänpohjat, liukkauden esto jne.

The Joint Commission on Accredition of Healthcare Organizations (JCH) määrittelee RCA:n esimerkiksi seuraavasti (3):

”RCA on prosessi, jolla tunnistetaan perus- tai kausaalitekijöitä, jotka ovat vaikuttamassa suoritusarvon vaihteluun mukaan lukien haittatapahtuman esiintyminen tai mahdollinen esiintyminen.”

RCA on ongelmaratkaisujen yläkäsite, joka sisältää kaikki analysointiin perustuvat ongelmanratkaisumenetelmät. Se analysoi taustalla olevat tekijät mistä tahansa ongelmalähteestä. RCA:lla yrittää löytää ihmisen vaikutuspiirissä olevat juurisyy(t) (RC), joka aiheuttaa vian tai haittavaikutuksen. RCA:n avulla voidaan toteuttaa korjaavia toimenpiteitä vian tai haittavaikutuksen vähentämiseksi ja poistamiseksi. RCA prosessi on ainutlaatuinen, koska se ”kaivaa” vastauksia normaalia syvemmältä. Nämä vastaukset ovat ensi sijassa piilotettuja syitä ja niiden efektejä, ei kaikkein ilmeisimpiä vaikuttavia syitä.

2. Muutamia perusfaktoja juurisyyanalyysistä

- RCA:ta on kutsuttu reaktiiviseksi prosessiksi, joka tarkoittaa, että se suoritetaan haittatapahtuman (ongelman) jälkeen.

- Silloin kun RCA:ta käytetään koko laajuudessaan, se muodostaa erittäin hyvä lähtöaineisto myös ennakoivalle (proaktiiviselle) analyysille ja ratkaisuille, koska RCA ”ennustaa” ongelmat ennen niiden ilmenemistä.

- Vaikka juurisyiden tunnistaminen tietyssä tilanteessa tässä ja nyt on tärkein näkökohta ongelman ratkaisemisessa, nämä syyt ja näiden ratkaisut ovat vain toissijaisia niihin ratkaisuihin verrattuna, joita haetaan, kun halutaan estää tällaisten ongelmien esiintyminen tulevaisuudessa (proaktiivinen).

3. RCA:n ensimmäinen esiintyminen tekniikassa vuonna 1888 (4, 5, 6)

Ennen nykyistä laajalti teollisuudessa ja palvelualoilla käytettyä RCA-menetelmää RCA esiintyi ensimmäisen kerran ”5 Whys” nimellä. Menetelmästä voidaan kiittää Sakichi Toyodaa, joka kehitti ”5 Whys”. Vuonna 1888 Sakichi löysi menetelmän tarkkaillessaan automaattisia kutomakoneita (looms) (5). Hän perusti Toyoda Automatic Loom Works Co. Ltd vuonna 1926. Kiichiro Toyoda, Sakichin vanhin poika, perusti autotehtaan Toyota Industries Co., Ltd.:n vuonna 1937.

Sakichi Toyodaa on kutsuttu ”japanilaisten keksijöiden kuninkaaksi” ja ”japanilaiseksi Thomas Edisoniksi”. Hänen lukuisat keksintönsä kertovat paljon hänen panoksestaan teollisuuden (loom) kehittämisessä. Yksi näistä panoksista oli idean ”5 Whys” keksiminen ongelmien juuri syiden tunnistamiseen ja haitallisten tilanteiden ratkaisemiseen tai ehkäisemiseen.

Sakichi Toyoda oli myös Jidoka-periaatteen keksijä, joka oli yksi tärkeimmistä teollisista keksinnöistä. ”Jidoka mahdollistaa koneille ja käyttäjille havaita, kun epänormaali tilanne on tapahtunut, ja lopettaa työ välittömästi” (https://www.lean.org/lexicon-terms/jidoka/ . Jidoka perustuu neljään periaatteeseen: 1. Havaitse epänormaali tila, 2. Pysäytä prosessi, 3. Korjaa välitön ongelma, 4. Tutki ja ratkaise juurisyy. (https://kanbanize.com/continuous-flow/jidoka ). Myöhemmin Jidokan patentti myytiin brittiyritykselle 100 000 punnalla ja rahat käytettiin Toyotan käynnistämiseen, josta tuli lopulta maailman toiseksi suurin autonvalmistaja.

4. Toyota Motor käyttää ensimmäistä kertaa RCA:t tuotannossa vuonna 1958

Toyodan kehittämää 5 Whys -menetelmää käytettiin ensimmäisen kerran Toyotan valmistusprosessien suunnittelussa ja kehittämisessä vuonna 1958. Toyota edellytti myös kaikkien uusien työntekijöiden oppivan tämän kausaaliprosessin osana Toyotan tuotantojärjestelmää, Toyota Production System, TPS.

”5 miksi” -menetelmä

5 Whys -menetelmä on yksi varhaisimmista malleista, joita on käytetty juurisyyanalyysien historiassa. Siinä yritetään yksinkertaisesti kysyä ”miksi” viisi kertaa, kunnes ongelman juurisyy, johon ihminen voi vaikuttaa, paljastuu. Tämä tekniikka sulkee järjestelmällisesti pois muut syyt aina, kun kysytään ”miksi”.

Esimerkiksi:

Ongelma: Tietokoneen näyttö ei toimi.

- Miksi? Näytön merkkivalo ei ole päällä.

- Miksi? Näytön virtajohto ei toimi.

- Miksi? Johto on vaurioitunut.

- Miksi? Sen päällä oli raskas kuorma

- Miksi? En laittanut johtoja kunnolla, kun näyttö oli kytkettynä, mikä aiheutti vahinkoa. Tämä on ”juurisyy”!

Vastaus viimeiseen miksi on tietokoneen näytön alkuperäisen ongelman juurisyy.

Vaikka TPS:n alkuperäinen arkkitehti Sakishi Toyoda kehui tätä järjestelmää, sitä kritisoi myöhemmin Teruyuki Minoura, Toyotan globaalien hankintojen johtaja. Hän kutsui prosessia liian yksinkertaiseksi; oikeiden syiden löytämiseen tarvittavan asianmukaisen syvyyden ja tiedon puuttuminen. Kritiikki kohdistui mm. seuraaviin seikkoihin:

- Syytutkijoilla on taipumus pysähtyä oireisiin sen sijaan, että menisivät alemman tason juurisyihin

- Puuttuu riittävää osaamista ja tietoa löytää syitä

- Kyvyttömyys ylittää tutkijan nykyisen tiedon rajat – ei löydetä syitä, joita ei jo tiedetä

- Tuen puute, joka auttaa tutkijaa kysymään oikeita ”miksi”-kysymyksiä

- Tulokset eivät ole toistettavissa – eri ihmiset, jotka käyttävät ”5 Why” keksivät eri syitä samalle ongelmalle. Ei ole standardimenetelmää.

Edellä voivat olla merkittäviä ongelmia, kun menetelmää sovelletaan vain deduktion, päättelyn, avulla. Juurisyitä ideoidaan ja loogisen päättelyn avulla karsitaan syitä pois osa, kunnes jää juurisyy. Miten tietää, että juurisyy on löytynyt (tai ei ole löytynyt)? Miltä juurisyy näyttää? Miten sen voi tunnistaa?

On suositeltavaa tarkistaa olemassa olevaan ”miksi”-kysymykseen annettu vastaus paikan päällä, ennen kuin siirrytään seuraavaan ”miksi” kysymykseen. Tätä kutsutaan Gembaksi. On mentävä paikan päälle varmistamaan konkreettinen syy.

Toyota Production Systemin arkkitehti Taiichi Ohno kuvaa ”5 Why -menetelmää” ”Toyotan tieteellisen lähestymistavan perustaksi … toistamalla viisi kertaa miksi, ongelman luonne sekä sen ratkaisu selviävät”. (5)

Yksi RCA-menetelmän suurimmista ongelmista oli ja on, että sitä ei oltu 1) standardoitu. Eri työntekijät kysyivät joka kerta uusia ”miksiä” omien kokemustensa ja tietämyksensä perusteella. Ei myöskään ollut 2) menetelmää tietää, olivatko esitetyt kysymykset oikeita kysymyksiä, jotka alun perin kysyttiin. Myöhemmin kuitenkin on osoitettu, että tämä väärien kysymysten ongelma voidaan osittain korjata tarkistamalla kysymykset ennen niiden esittämistä. Tästä syntyi erilaisia RCA ratkaisumalleja.

5. Juran ja trilogia ja RCA vuonna 1964

Juonna 1964 Juran keksi RCA ideaan perustuvan Läpimurtostrategian (Breakthrough strategy), yhden tärkeimmistä prosesseista, jossa esiintyy juurisyyanalyysin prosessi. Tätä kutsutaan usein laadun parannukseksi, Quality Improvement (kuvassa 3 oikealla ”Laadun parannus”). Juranin trilogia muodostaa suunnittelun, ohjauksen ja parannuksen trilogian ja universaalit kaikkialla pätevät prosessit. (https://www.juran.com/blog/the-juran-trilogy-quality-planning/)

Ohjauksen prosessin Juran keksi 1954 ja suunnittelun 1986.

Juran toimi Demingin ohella 1950-luvulla Japanissa laadun opettajana ja sain näin ensikäden tietoa japanilaisten laadunohjauksen ja parannuksen prosesseista. Juran käyttää RCA:n perustuvan ”laadun parannuksen, improvement” käsitteen lisäksi myös käsitettä RCCA:ta (Root Cause Corrective Action). Tällä jaolla ”Laadun parannus (Improvement)” ja ”RCCA” jaotellaan ongelma systeemiperusteiseen (aitoon parannukseen) ja erityissyyperusteiseen korjaukseen. RCCA:aa voidaan tietysti soveltaa niin suunnitteluun, ohjaukseen kuin myös laadun parantamiseen.

Juranin RCA muodostuu karkeasti seuraavasta prosessista:

- Määrittele ja tunnista ongelma

- Analysoi ja diagnisoi syy

- Paranna tai parannuskeino syyhyn

- Ohjaa ja ylläpidä parannus

6. Six Sigma laatu ja RCA 1986

Vuonna 1986 Motorola kehitti uuden erittäin tehokkaan riskienhallintastrategian nimeltä Six Sigma RCA- idean pohjalta. Six Sigma käyttää erityisiä menetelmiä, mukaan lukien tilastotiedot ja tekniikka ja analyysisoftat (n. 40 työkalua). Se myös luo Six Sigma organisaation (infrastruktuurin) ja ”luokittelee” työntekijät heidän pätevyytensä perusteella – Black Belt, Green Belt, Yellow Belt. Katso tarkemmin kirja Lean Six Sigma 2.0 ja laatuteknologia (8)

Six Sigmalla saavutettua korkea suorituskykytaso Cp ja samalla riskienhallinnan taso PPMO, jota mitataan tuotettujen viallisten tuotteiden määrällä. Suorituskyvyn taso on Cp>2 ja riskienhallinnan taso on noin 99,99966 % eli vain 3,4 virhettä tai viallista tuotetta miljoonaa kohden (3,4 PPMO). Korkean onnistumisprosentin ansiosta Six Sigma -laatustandardit omaksuivat pian lähes kaikki valmistusteollisuuden jättiläiset, kuten General Electric, Morotola, Ford, GM jne. Vaikka Six Sigmaa käytettiin alun perin teollisuudessa, sitä käytetään nyt myös yhä enemmin palvelusektorilla.

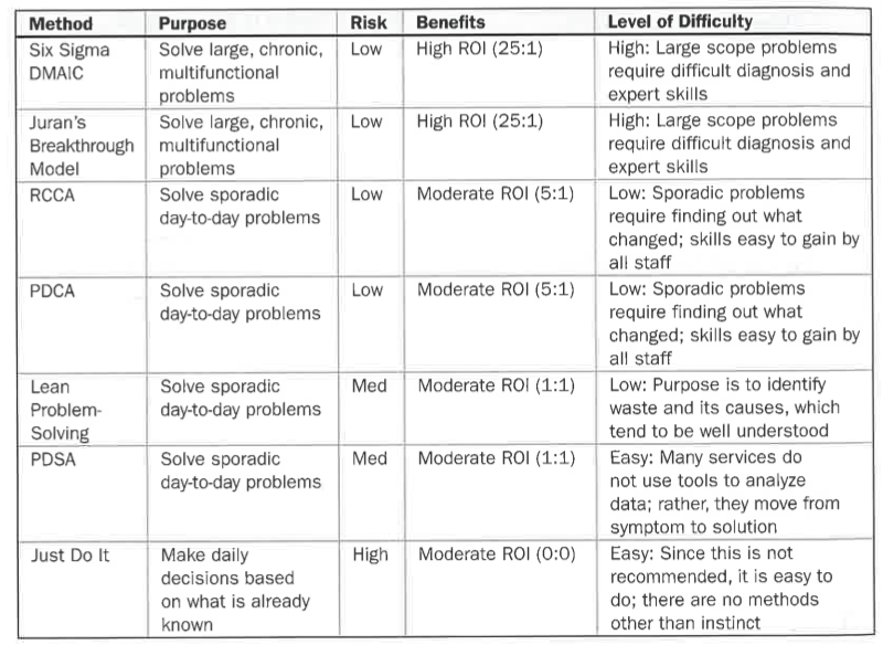

Juran käsikirja (7) luokittelee eri käyttöolosuhteisiin 7 erilaista RCA-menetelmää (Six Sigma DMAIC, Juran Breakthrough Model, RCCA=Root Cause Corrective Action, PDCA, Lean Problem Solving, PDSA, Just Do It) tarkoituksen, riskin, saavutettavan hyödyn ja vaikeusasteen perusteella.

7. Lean ja RCA vuonna 1990

Nykymuotoisen leanin alkupiste voidaan määritellä joko vuoteen 1990, jolloin julkaistiin Womackin, Jonesin ja Roosin kirja The Machine that Changed the World (9) tai vuoteen 1996, kun Womack ja Jones julkaisivat Lean johtamisfilosofiaa käsittelevän kirjan Lean Thinking (10). Itse Lean-termin keksi John F. Krafcik 1988 (11). Kummassakaan kirjassa RCA ja ongelmanratkaisu ei nouse merkittävään rooliin vaan Leanin keskiössä on hukka ja hukan poistaminen (tuottavuus).

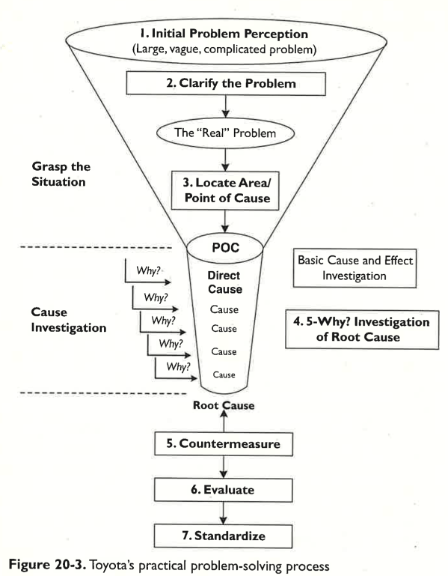

Samaan aikaan levisi kiinnostus Toyotan TPS-järjestelmään, jonka keskeisenä elementtinä on ongelmanratkaisu Jidoka ja juurisyyanalyysi (ollut 1950-luvulta asti). TPS:ää käsittelevissä kirjoissa kuten Jeffery K. Liker Toyota Way – 14 management Principles from the World’s Greatest Manufacturer mainitaan PDCA, root cause ja 5 Why. Kirjassa myös Toyotan käytännönläheinen ongelmanratkaisuprosessi (RCA). Kuva 20-3

Mainitsin, että Kielikellon juurisyyn tausta ei ehkä ole Lean vaan Toyotan johtamisfilosofia, TPS. Tietysti helposti sekoitetaan Lean ja Toyota TPS yhdeksi ja samaksi menetelmäksi, mitä ne eivät suinkaan ole. Lean on ”tulkinta” länsimaalaisittain TPS:stä eri tavoittein (tuottavuus)!

8. RCA-koulukunnat alkuperän perusteella

RCA ei ole yksi ainoa tarkasti määritelty menetelmä vaan yleistermi. On olemassa useita erilaisia menetelmiä, prosesseja ja työkaluja, jotka liittyvät RCA:n. RCA kehittyi ja on sopeutunut monille aloille vuosien mittaan ja syntyi erilaisia ”koulukuntia”, joissa käytetään erilaisia lähestymistapoja juurisyiden tehokkaaseen analysointiin. On myös erilaisia ongelmatyyppejä ja olosuhteita, joihin on sovellettu hivenen poikkeavia juurisyyanalyysejä. Koulukuntien sisälle on edelleen rakentunut suuri määrä meidän hyvin tuntemia menetelmiä kuten Six Sigma, Kaizen, PDCA, PDSA, QC-story, Shainin, Taguchi, 7-tools, LPM, 8D, A3, Apollo, TOC, TapRoot, FMEA, EPS (=Effective Problem Solving, AIAG), Kepner-Treagoe (=ATS, Analyyttinen Toimintahäiriöiden Selvittäminen) muutaman mainitakseni.

Keskeisimmät koulukunnat ovat:

- Turvallisuuspohjainen RCA (Safety-based RCA), joka sai alkunsa työturvallisuuden ja -terveyden sekä tapaturma-analyysin aloilla.

- Tuotantopohjainen RCA (Production-based RCA), joka syntyi valmistuksen alalla laadunvalvonnan varmistamiseksi (laadunohjaus). (Esimerkiksi 7 tools, A3)

- Prosessipohjainen RCA (Process-based RCA), joka syntyi liiketoiminnan ja valmistuksen aloilta ja on laajennus tuotantopohjaiseen RCA:n. (Esimerkiksi A3, Lean Six Sigma, Shainin)

- Vikapohjainen RCA (Failure-based RCA), joka syntyi suunnittelun ja kunnossapidon alueilla. (Esimerkiksi 8 D)

- Järjestelmäpohjainen RCA (System-based RCA), joka syntyi yhdistelmänä kaikkia edellä mainittuja perussyyanalyysitekniikoita sekä lainaten konsepteja riskienhallinnasta, järjestelmäanalyysistä ja muutoksenhallinnasta. (Esimerkiksi Lean Six Sigma)

Nykyisin käytössä olevat ongelmaratkaisumenetelmät, jotka pohjautuvat RCA:n, voidaan luokitella useampaankin eri RCA koulukuntaan. Koulukuntien väliset erot eivät ole selväpiirteiset eivätkä sulje pois toisiaan.

9. USA:n ilmailuviranomainen (Federal Aviation Administration, FAA)

Ilmailuala on ollut aktiivisesti mukana laadunvalvonnassa, virheiden vähentämisessä ja riskienhallinnassa minimoidakseen onnettomuudet ja täyttääkseen FAA:n vaatimukset. Ilmailuala on kehittänyt oman version RCA:sta. Televisiossa pyörii jatkuvasti ”RCA” opetusohjelma ilmailuonnettomuuksien juurisyytutkimuksista.

Vuonna 1975 FAA perusti Aviation Safety Reporting System (ASRS) -järjestelmän turvallisuusjohtamista varten. Perustamisensa jälkeen FAA on vähentänyt lento-onnettomuuksien kuolleisuutta 80 prosentilla. On sanottu, että FAA:n riskinhallintajärjestelmän menestys tulee sen vallanjaosta; ASRS:ää rahoittaa FAA, mutta sitä hallinnoi National Aeronautics and Space Administration (NASA).

10. Terveydenhuoltojärjestelmään RCA

Vuodesta 1999 lähtien terveydenhuoltojärjestelmä on ollut erityisen kiinnostunut juurisyiden analysointitekniikoista (RCA), jotta voidaan käsitellä potilasturvallisuus- ja sairaalahoitostandardeissa raportoituja suuria haittavaikutuksia. Kerätyt tilastot USA:ssa olivat hämmästyttäviä. Lääketieteen instituutin (Institute of Medicine) mukaan lääketieteellisistä virheistä johtuvien kuolleisuuslukujen arvioitiin USA:ssa olevan 44 000 – 98 000 tapausta vuodessa enemmän kuin rintasyöpäkuolleisuus, moottoriajoneuvo-onnettomuudet ja AIDS yhteensä. Lääketieteellisistä virheistä johtuva kuolema oli kahdeksanneksi yleisin kuolinsyy Amerikassa.

Järjestelmällistä systeemiä juurisyiden selvittämiseen tarvittiin kipeästi, koska lääketieteen ala muuttui yhä monimutkaisemmaksi, mikä johti suurempiin estettävissä olevien virheiden mahdollisuuteen.

Lääketieteellinen instituutti kuvaa tätä tarvetta teoksessa To Err is Human, Building a Safer Health System (2009): ”Ihminen tekee virheitä kaikessa työssään. Virheitä voidaan ehkäistä suunnittelemalla järjestelmiä, jotka tekevät ihmisten vaikeaksi tehdä vääriä asioita ja helposti ihmisten tehdä oikein. Autot on suunniteltu siten, että kuljettajat eivät voi käynnistää niitä peruutusvaihde päällä, koska se estää onnettomuuksia. Lentäjien työaikataulut on suunniteltu niin, että he eivät lennä liian montaa peräkkäistä tuntia ilman lepoa, koska valppaus ja suorituskyky heikkenevät. Näitä tekniikoita kutsutaan myös laatutekniikassa nimellä Poka-Yoke, Fool Proofing tai Mistake & Error Proofing.

Terveydenhuollossa turvallisemman järjestelmän rakentaminen tarkoittaa hoitoprosessien suunnittelua siten, että potilaat ovat turvassa tapaturmilta. On kysyttävä 5 kertaa Miksi. Kun on päästy sopimukseen lääketieteellisen hoidon jatkamisesta, potilailla tulee olla varmuus siitä, että se etenee oikein ja turvallisesti, jotta heillä on parhaat mahdollisuudet saavuttaa haluttu lopputulos.”

Tämän arvioinnin jälkeen juurisyyanalyysistä tuli suosituin systeemi terveydenhuollon riskienhallinnassa. Sitä edellytti myös The Joint Commission (TJC), yksi Yhdysvaltojen suurimmista terveydenhuoltojärjestelmien akkreditointielimistä, osana arviointistandardeja, mikä mahdollisti RCA:n käytön ja vaikutuksen lisääntyneen lääketeollisuudessa.

11. RCA:n käyttöönotetut tai kehitetyt tekniikat

Ongelman juurisyyn tunnistaminen ei ole helppoa ja se voidaan tehdä useilla eri prosesseilla ja tavoilla. Koko juurisyyanalyysin historian ajan on kehitetty erilaisia tekniikoita ja tekniikoiden yhdistelmiä eri toimialoille ja tarkoituksiin, joilla juurisyy ”kaapataan”. Jotkut näistä prosesseista sisältävät yhden tai useampia analyysitekniikoita:

- Bayesilainen päättely – Käytetään määrittämään hypoteesin todennäköisyys tilastollisen päättelyn avulla. Bayesin verkkoa voidaan käyttää laskemaan todennäköisyys havaita syy, kun seuraus on tapahtunut. Katso artikkeli: https://qkk.fi/bayes/ Esim. Six Sigma, Shainin, DoE

- Vikatilan ja vaikutusten analyysi (FMEA) – Menetelmä, jolla tutkitaan vikatilaa ja sen vaikutuksia ongelma-alueiden poistamiseksi onnistuneesti minimaalisella resurssilla. Esim. FMEA

- Vikapuuanalyysi, Fault Tree Analysis – Käytetään turvallisuus- ja luotettavuustekniikan aloilla. Esim FTA

- Ishikawa-kaavio – Käytetään tuotteiden suunnittelussa ja syytekijöiden luokittelussa. Esim 7-tools, laatupiirit, Kaizen

- Pareto-analyysi (80/20-sääntö) – Suurin osa ongelmista tai 80 prosenttia ongelmista, johtuu muutamista tai 20 prosentista syistä, ja tunnistamalla nämä keskeiset 20 prosenttia syistä voit ratkaista ongelman. Esim. 7-tools, laatupiirit, Kaizen

- Muutosanalyysi (Change Analysis) – Tapahtuman aikana ilmenneiden erojen analysointi muutosten seuraamiseksi ja perimmäisten syiden paikallistamiseksi. Esim. ATS, Analyyttinen Toimintahäiriöisen Selvittäminen

- Nykytila puu (Current Reality Tree) – Prosessi, jota käytetään tutkimaan monia organisaation ongelmia kerralla. Esim. TOC, Theory of Constraints, Goldratt

- Esteanalyysi (Barrier Analysis) – Prosessiteollisuus käyttää tätä mallia energiavirtojen jäljittämiseen ja näiden virtojen esteen tunnistamiseen. Esim. Factory Physics, Tehdasfysiikka.

- RPR (Nopea Ongelman Ratkaisu) -ongelman diagnoosi (RPR Probblem Diagnosis, rapid problem resolution) – IT-alalla käytetty menetelmä.

RCA-prosessista tulee helposti erilaisten tekniikoiden ”riemusaatto”, jossa koko idea, juurisyyn löytyminen ja korjaus ja parannustoimenpiteiden soveltaminen (joka on keskeisintä) hukkuu. Mitä me oikein olemme tekemässä!

12. Yleinen RCA-korjaava toimenpide prosessi (RCA Corrective Action Process)

Paras tapa löytää juurisyyt:

Juurisyiden löytämiseen on monia menetelmiä. Jotkut sanovat, että se voi olla niinkin yksinkertaista kuin kysyä viisi kertaa ”Miksi?” Tämä ei kuitenkaan ole kovin systemaattinen prosessi, saati tehokas – hyvä ja oikea ratkaisu löytyy aina.

Mitä perussyyanalyysityökaluja tai -menetelmiä tulisi käyttää? Tässä on ohjeita, joiden avulla voi valita juurisyyanalyysijärjestelmän, joka tulee ottaa käyttöön:

- On ymmärrettävä, mitä tapahtui. Et voi ymmärtää MIKSI tapaus tapahtui, jos et ymmärrä MITEN se tapahtui (mitä tapahtui). Siksi juurisyiden analysointijärjestelmässäsi tulisi olla työkalu tai työkalut, jotka auttavat keräämään ja järjestämään tietoja ja ymmärtämään, mitä tapahtui.

- On tunnistettava useat syytekijät (yleensä niitä on useampi kuin yksi), jotka aiheuttivat ongelman (tapahtuman). Juurisyyanalyysijärjestelmässäsi pitää olla työkalut, jotka auttavat tunnistamaan syytekijät. Syytekijöiden tunnistaminen aloittaa juurisyiden analysoinnin.

- On kaivettava syvemmälle ja löydettävä jokaisen syytekijän juurisyy. Nämä ovat syitä, jotka vaikuttavat ihmisen, laitteiden ja organisaatioiden suorituskykyyn ja luotettavuuteen. On havaittu, että tutkijat (jopa kokeneet tutkijat) tarvitsevat ohjausta – asiantuntijajärjestelmää (RCA-prosessi), joka auttaa heitä jatkuvasti tunnistamaan ihmisen, palvelujen ja laitteiden suorituskykyjen ja luotettavuusongelmien juurisyyt.

- Neljänneksi, jos on kyseessä suuri ongelma, on mentävä pidemmälle kuin tämän tietyn tapauksen erityiset syyt, juurisyyt. Suurien ongelmien tutkimuksia varten tulee etsiä vielä syvemmälle kunkin juurisyyn yleinen/satunnainen (systeeminen) syy. Kaikilla juurisyillä ei ole yleistä satunnaista syytä. Järjestelmällisen prosessisi pitäisi ohjata oikein löytämään yleisiä syitä juurisyy suurissa tutkimuksissa. Tähän ratkaisuna on kausaaliteoria https://qkk.fi/kausaliteetti/ ja DOE.

- Juurisyyanalyysi on hyödytöntä, jos ei kehitä tehokkaita korjaavia toimia (korjauksia), jotka estävät tapausten toistumisen.

- Kaikkeen tähän tarvitaan johdon hyväksyntä, että saa tehdä muutoksia (korjauksia) joilla estetään toistuvat ongelmat. Siksi juurisyiden analysointijärjestelmässäsi tulisi olla työkaluja, joilla voidaan esitellä johdolle tehokkaasti, mitä on löydetty, ja mitkä ovat korjaavat toimet, jotta johto voi hyväksyä tarvittavat resurssit muutosten toteuttamiseen.

Milloin juurisyyanalyysi tehdään?

Juurisyyanalyysi tehdään aina kun halutaan joko korjata tai ehkäistä ongelmia. Analyysin syvyys ja laajuus (ja työmäärä) riippuu siitä, mille tasolle analyysi viedään.

Kun teet RCA:ta määrittääksesi haitan, häiriön, vian lähteen, löydät yleensä kolme perusongelmatyyppiä: 1) fyysisiä syitä, 2) inhimillisiä syitä, 3) organisatorisista syistä. Fyysiset juurisyyt on yleensä helppo löytää, mutta niiden vaikutus on vähäisempi. Systeemin juurisyyt ovat vaikeita löytää, sillä ne eivät yleensä ilmaise itseään millään tavalla.

Yleiset perusperiaatteet juurisyyanalyysissa:

- Suorituskyvyn parannustoimet ovat parempia ja tehokkaampia (esim. Six Sigma) verrattuna tilanteeseen, jossa käsitellään ja analysoidaan ongelman oireita (symptom) ja suoria oireen korjauksia

- Jotta RCA on tehokas, on edettävä systemaattisesti, vedettävä johtopäätökset ja syyt perustuen dokumentoituihin todisteisiin pohjautuen

- On oltava joku päätöskriteeri, jolla satunnaiset ei vaikuttavat tekijät erotellaan vaikuttavista kausaalitekijöistä. Bayesilaisessa menetelmässä se on tilastollinen testi ja p-arvo, jolla erottelua voidaan tehdä.

- Tavallisesti on enemmän kuin yksi juurisyy ongelmaan (arvio 3,6 kpl)

- Jotta analyysi on tehokas, sen on perustuttava vahvistettuun kaikkien tuntemaan kausaaliseen suhteeseen juurisyyn ja määritellyn ongelman välillä

Juurisyiden analysointitekniikoiden onnistuminen riippuu vakiintuneista periaatteista, kuten 1) asianmukaisesta dokumentaatiosta, 2) edullisimpien ratkaisujen löytämisestä, 3) useamman kuin yhden perimmäisen syyn tunnistamisesta, jos se on olemassa, 4) tapahtumien ja vikojen määrittelystä oikein ja 5) aikajanan määrittämisestä. Näiden periaatteiden vahvistamisen jälkeen voidaan noudattaa vaiheittaista lähestymistapaa RCA:n suorittamiseksi tehokkaasti.

Alla on vaiheet, joita voidaan käyttää RCA-prosessin toteuttamiseen. Nämä ovat yleisiä sääntöjä, joita tulee mukauttaa oman alasi ja ongelman mukaan.

- Kuvaa ja dokumentoi koko tapahtuma asiallisesti.

- Kerää todisteet tapahtuman kuvauksen tueksi.

- Luokittele todisteesi oikeaan aikajanaan, jolloin tapahtumat tapahtuivat ja päättyy lopulliseen epäonnistumiseen/virheeseen.

- Tunnista syyt kysymällä ”miksi” jokaisessa vaiheessa. Muista 5 miksi -menetelmä.

- Erottele juurisyyehdokkaat jokaisessa vaiheessa, joka vaikutti tapahtumaan jollakin tavalla satunnaisista syistä ilman, että sillä on välitöntä vaikutusta lopulliseen vikaan tai haittavaikutukseen. Huom! Vaikea, vaikea kohta. Juurisyyn (RC) tarkennettu määritelmä sulkee pois osan satunnaisia tekijöitä ja lopulliset RC ehdokkaat testataan syy-seurausefektien avulla – vaikuttaako ehdokasjuurisyy virheeseen tai haittavaikutukseen. Testausmahdollisuuksia on lukuisia, yleensä koe/testi. DOE, PDCA

- Tunnista kaikki mahdolliset ennaltaehkäisevät toimenpiteet ja laita ne järjestykseen yksinkertaisin ja kustannustehokkain toimenpide päällimmäisenä.

- Luokittele näitä korjaavia toimenpiteitä tarkemmin tunnistamalla ne, joilla on ryhmän yksimielisyys ja joilla on todennäköisesti paras mahdollinen kyky ehkäistä ongelma tulevaisuudessa aiheuttamatta muita häiriöitä.

- Etsi muita menetelmiä, jotka ovat välttämättömiä juurisyiden löytämiseksi, riippuen ongelmasi ja alasi monimutkaisuudesta.

- Käytä näitä korjaavia toimenpiteitä varmistaaksesi tulevaisuuden ennaltaehkäisy ja turvallisuus.

13. Yhteenveto

Onko meillä yhteiskunnassa laadussa ongelmia? Näin voisi päätellä, kun juurisyy-sanasta on tullut uudissana ja yleistyy voimakkaasti arkikielessä. Siitä puhe, mistä puute!

Juurisyyanalyysi (RCA) on yksi keskisimmistä laatujohtamisen ja laatutekniikan osaamisalueista. Yksikään organisaatio ei voi välttää virheitä, vikoja, häiriötä. Millä nimellä niitä sitten kutsutaankin. Jos ongelmia ei olisi, ei myöskään olisi laatujohtamista, laadunhallinta järjestelmiä ja tekniikoita. Mutta haittoja, vikoja, virheitä on! Mitä paremmin ongelmaratkaisumenetelmät koulutetaan, tunnetaan ja niitä osataan käyttää, sitä paremmin organisaatiot, ihmiset prosessit ja laitteet toimivat. Niiden suorituskyky kasvaa ja riskienhallinta paranee.

Osa juurisyiden pyydystämiseen ja niiden poistamiseen käytetyistä ”katiskoista” (malleista) on tehokkaita ja osa vähemmän tehokkaita. Ratkaistaanko ongelmat nopeasti ja millä onnistumisprosentilla? Mitään yleiskattavaa ”kaikki” analyysitavat kokoavaa tehokkuustutkimusta ei ole olemassa. Ongelmat, olosuhteet ja sovellutuskohteet poikkeavat toisistaan niin paljon, mutta kaikissa RCA tutkimuksissa perusidea on sama – löydä juurisyy, johon voit vaikuttaa. Juranin käsikirjasta (7) lainattu kuva 4, josta voi tehokkuutta arvioida pääoman tuottoasteella (ROI). Muitakin lähteitä löytyy tehokkuuden arvioimiseksi (8).

Olisiko taas kerran aika palata juurille ja kerrata RCA prosessit tai jopa opetella uusia prosesseja, kuinka ongelmat, haittavaikutukset ratkaistaan ja ennaltaehkäistään tehokkaasti. Leanin ongelmaratkaisu (ROI 1:1) on ehkä liikaakin siirtänyt huomiota pois ongelmista kohti ”hukkia” ja tuottavuuden parantamista. Toyotan menestyksen takana on vahva ongelmanratkaisu Jidoka JIT:n rinnalla. Olisiko tämä syy, miksi nyt puhutaan paljon ongelmista. Siitä puhe mistä puute!

Lähteet:

- https://www.kielikello.fi/-/juurisyy

- Ghinassi: Root Cause Analysis. University of Pittsburgh, Dec., 9th, 2008. NASMHPD.

- https://asq.org/quality-resources/quality-glossary

- https://www.brighthubpm.com/risk-management/123244-how-has-the-root-cause-analysis-evolved-since-inception/

- Taiichi Ohno: Toyota Production System, 1988

- J. M Juran: Managerial Breakthrough: The Classic Book on Improving Management Performance, 1964

- Joseph A. Defeo: Juran’s Quality Handbook, Seventh Edition, 2017

- Tanja ja Eero Karjalainen: Lean Six Sigma 2.0 ja laatuteknologia, 2020

- James P. Womack, Daniel T. Jones, Daniel Roos: The Machine that Changed the World, 1990

- James P. Womack, Daniel T. Jones: Lean Thinking, 1996

- Jeffery K. Liker: Toyota Way, 2004

- https://www.creativesafetysupply.com/articles/john-krafcik-and-the-birth-of-the-term-lean/

- Institute of Medicine: To Err is Human: Building a Safer Health System. Washington D.C. National Academy Press, 2009.

- https://www.brighthubpm.com/risk-management/123244-how-has-the-root-cause-analysis-evolved-since-inception/

- Duke Okes: Root Cause Analysis – The Core of Problem Solving and Corrective Action, Second Edition, 2019

- Matthew A. Barsalou: Root Cause Analysis – A Step-By-Step Guide to Using the Right Tool at the Right Time, 2015

- AIAG: Effective Problem Solving Practioner Guide, 2012

6 kommenttia aiheesta “Juurisyyanalyysi ja sen kehittyminen”

Kommentoi artikkelia

Tämä lomake on suojattu Google reCAPTCHA:lla. Lue tietosuojaseloste ja käyttöehdot.

Tilaa uutiskirje

Liity postituslistalle ja saat uusimmat artikkelit suoraan sähköpostiisi.

Tämä lomake on suojattu Google reCAPTCHA:lla. Lue tietosuojaseloste ja käyttöehdot.

Liittymällä postituslistalle hyväksyt Quality Knowhow Karjalainen Oy:n tietosuojaselosteen ja Quality Knowhow Karjalainen Oy voi lähettää sinulle ajankohtaisia artikkeleita, videoita sekä tietoa ja tarjouksia kursseista, kirjoista sekä ohjelmistoista.

Olipas kova setti! Kiitos, Eero!!

– Antti

Kiitos. Toivotaan, että saadaan keskustelua juurisyy- ja ongelmanratkaisusta.

Eero E.

Kiitos ansiokkaasta tekstistä! Kuten kirjoitit, juurisyistä ja niiden analyyseistä puhutaan paljon. Tarve matalan kynnyksen työkaluille esim asiantuntijatyöntekijän ja -tiimin arkeen on kova. Onko juurisyyanalyysi mielestäsi sellainen – tai miten siitä saisi arjen työkalun tiimille?

Terve. Kiitos kysymyksestä.

Juurisyyanalyysi (RCA) on yleiskäsite (idea, teoria), josta saa tai itseasiassa on työkalu tiimeille. Ongelma on, että RCA on ”hajonnut” 100 vuoden aikana hyvin moneksi erilaiseksi ja nimiseksi työkaluksi (menetelmäksi) käyttökohteen, tavoitteen ja erilaisten tarkennettujen juurisyiden osalta. Nyt on maailmalla viitteitä, että on muodostumassa yleinen RCA, jota voidaan laajentaa eri suuntiin. Me teemme/laajennamme (Kimmo Liuksiala) kurssia 6 päivän yleiseksi RCA:ksi jaettuna 3 jaksoon. Tätä on helppo laajentaa erityisteemoihin ja rajatuimpiin RCA analyyseihin (5 Mksi, QC-story, LPM, EPS, 8D jne), joita käsittelemme myöhemmissä artikkeleissa. Koulutamme näitä jatkuvasti yritysten sisäisinä kohdistettuina kursseina. Otapa yhteyttä ja kysy tarkemmin vaikkapa Kimmoon (kimmo@qk-karjalainen.fi)

T. Eero E

Kiitos, hyvä artikkeli ja keskustelun avaus. Vielä näkee paljon sitä, että laadun kehittämisessä keskitytään Lean työkaluihin ja konteksti sekin on edelleenkin usein hukka ja tuottavuus. Keskittyminen olennaisiin syy-seurauksiin vaatii usein organisaatiossa laatuajattelun/kulttuurin kehittämistä, systeemien oivaltamista. Hmmm, olisikohan tuo juurisyy tuolle oireisiin keskittymiselle?

Terve. Kiitos kommentista.

Näin varmaan on. Keskitytään liikaa työkaluihin ja niiden käyttämiseen, usein oireisiin. Asia ja tavoite tahtoo hukkua. Lean ja hukka on myös ongelmanratkaisua, joka on jäänyt jostain syystä varjoon Leanissa. Mielestäni näin ei ole Toyotan TPS:ssä (katso Kakuro Amasaka: New JIT, New Management Technology Principle). Onhan ”5 Miksi” Toyodan ”luomus”. Minusta juurisyyanalyysit (RCA) on kehittyneet viimeaikoina melkoisesti. Mielestäni juurisyyanalyysit tuovat syvemmän ja pysyvämmän ratkaisun ja siirtävät katsetta oireista syihin ja ennaltaehkäiseviin keinoihin.

T. Eero E.