Laatutaulu: virheet ja hukka – teoriasta käytäntöön: Osa 1

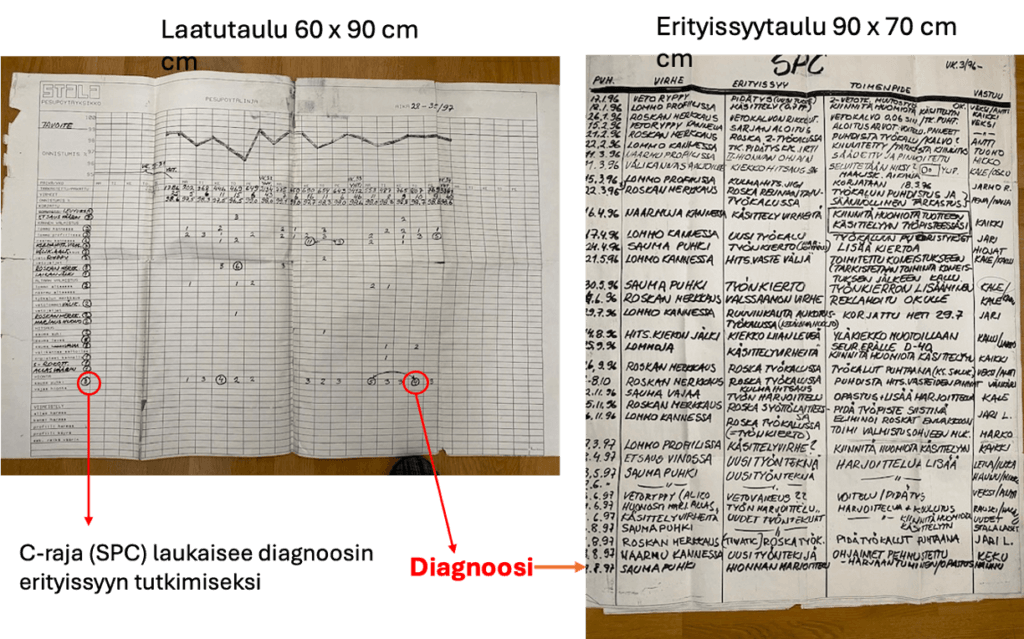

Laatutaulu on julkinen isokokoinen taulupari, johon on koottuna valmistusprosessin aikana päivittäin, viikoittain tai kuukausittain havaitut luokitellut poikkeamat. Poikkeamat analysoidaan, diagnostisoidaan, ja jaetaan tilastollisesti ohjausrajojen (C-raja) avulla erityissyihin ja satunnaissyihin. Erityissyyperusteisten poikkeamien (ilmenemismuotojen) juurisyyt selvitetään vastuuhenkilön toimesta erityissyytaululla ja tehdään korjaus-, ohjaus- tai parannustoimenpide. Toimenpide merkitään taululle ja valmistumishetki. Kaikki tämä julkisesti kaikkien koko henkilöstön nähden.

Tulevassa artikkelisarjassa käsittelen keskeisiä laatutaulumenetelmän kehitystä, piirteitä ja saavutettuja tuloksia yli 40 vuoden ajalta. Laatutaulumenetelmä on sovellus tilastollisesta prosessinohjauksesta (SPC) tilanteisiin, joissa ei ole mahdollista tai kannattavaa kerätä mittareilla mitattua poikkeamadataa. Tällaisia tilanteita ovat erilaiset tuotanto- ja hallintoprosessit, kokoonpanolinjat, visuaaliset lopputarkastuspisteet, palveluprosessit ja monet muut.

Teoria, käytäntö ja kokemukset on koottu myös kirjaamme Laatutaulu – Tehokas menetelmä laadunohjauksen ja parantamiseen, 2024 (1). Laatutauluilla on voitettu Laatupalkinto vuosina 1986, 1990,1991, 2000 (Kemppi OY, 2 x Stala Oy, Salpausselän kirjapaino Oy). Laatutaulut ja eri versiot ovat käytössä sadoissa yrityksissä ympäri Suomea. Tauluista on tehty myös tietokoneversioita erityisesti niissä tapauksissa, joissa syntyy mitattua dataa (multi SPC).

Sisältö:

Johdanto

1. Poikkeamat ja virheet

2. Miksi tilastolliseen stabiilisuuteen pitää pyrkiä?

3. Poikkeamien ja virheiden vähentäminen ja poistaminen

4. Kaksi täysin erilaista näkökantaa, subjektiivinen ja objektiivinen poikkeama?

5. Ratkaisu huomisen päivän laatuun. Miten saan laadun paranemaan?

6. Mikä on Poisson-jakauma?

7. Mikä on laatutaulumenetelmä?

8. Esimerkki laatutaulusta ja sen käytöstä

9. Yhteenveto

10. Lähteet

Johdanto

Kehittämästäni laatutaulumenetelmästä (1) on käytössä oikeita ja erinomaisia tuloksia tuottavia versioita niin tuotanto-, palvelu- kuin toiminnan laadun prosesseista. Valitettavasti liikkeellä on myös virheellisesti toteutettuja laatutauluja, joiden tulokset ovat vähemmin hyvät, jopa huonot.

Erinomaiset laatutauluversiot puolittavat prosessivirheet ja reklamaatiot muutamassa kuukaudessa ja väärin toteutetut kasvattavat niin hukkaa, virheitä kuin reklamaatioitakin. Molemmista on esimerkkejä Laatutaulua käsittelevässä kirjassamme.

Laatutaulumenetelmän virheellisiä käyttöjä:

Laatutaulun virheelliset soveltamiset ovat ”mainoksia, kehotuksia ja tavoitteita”, joissa tuodaan esille mitä ihmeellisempiä laatutietoja, informaatiota ja epärealistisia vaatimuksia työntekijöille Näillä yritetään motivoida työntekijöitä tekemään parempaa ja kovemmin. Yksinkertaisesti ja suoraan sanottuna laatu saati tuottavuus ei parane motivoimalla eikä kyllä rangaistuksillakaan, vaan päinvastoin. Toimenpiteet puuttuvat ja laatuvastuu hämärtyy. Hukat, virheet ja asiakasvalitukset kasvavat! Laatua ja tuottavuutta voi parantaa vain osaamisella ja tiedon kasvattamisella ja tukeutumalla tieteellisesti todistettuihin teorioihin.

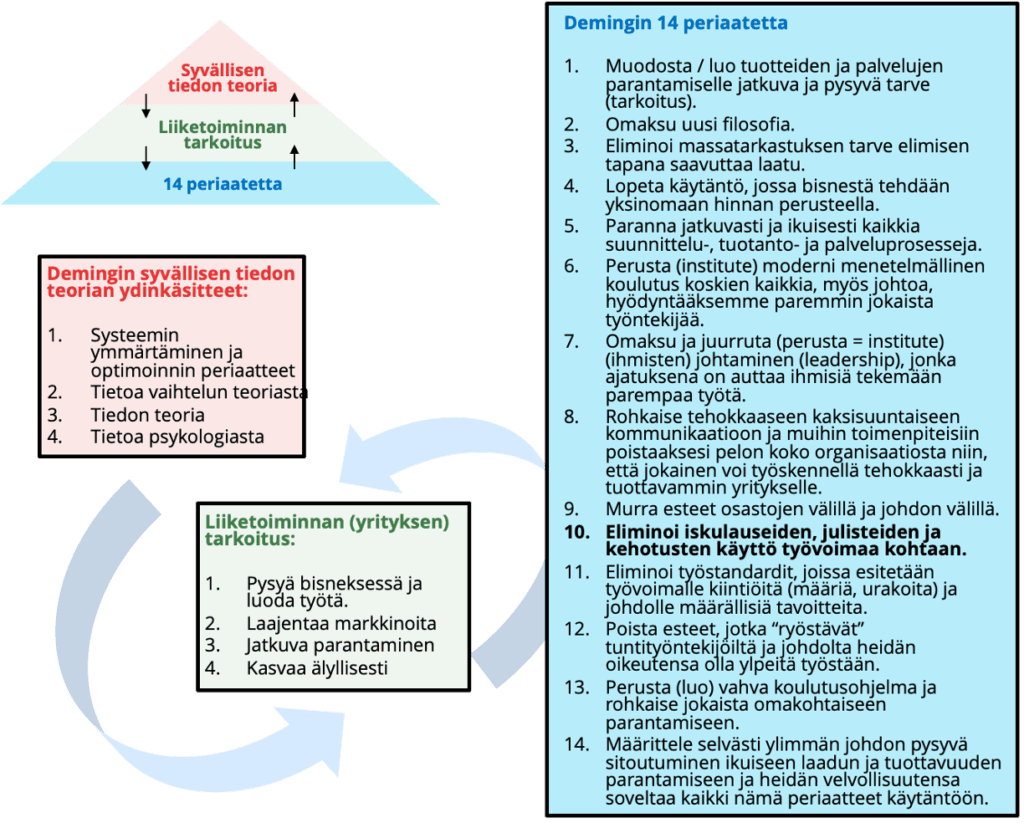

Mainoksiin, kehoituksiin ja tavoitteisiin viittasi myös tri W. Edwards Deming yhtenä 14:sta Johtamisperiaatteesta (Artikkeli: Laatupalkintojen nykytila, kehitys ja kritiikki) (2):

10. Poista iskulauseet, kehotukset ja tavoitteet, joilla vaaditaan nollavirhettä ja tuottavuuden uutta tasoa työntekijöiltä. Tällaiset kehotukset luovat vain vastakkainasettelua (työntekijöiden ja johdon välillä), koska suurin osa heikon laadun ja heikon tuottavuuden syistä on osa järjestelmään ja on siten työntekijöiden saavuttamattomia.

(10. Eliminate slogans, exhortations, and targets for the work force asking for zero defects and new levels of productivity. Such exhortations only create adversarial relationships, as the bulk of the causes of low quality and low productivity belong to the system and thus lie beyond the power of the work force.)

Toinen luokka laatutaulun soveltamisvirheitä on sinänsä oikein laadittu laatutaulu poikkeamineen, mutta SPC-rajat, C-arvo ja diagnoosi puuttuu ja sitä myötä toimenpiteet kohdistuvat subjektiivisiin arvioihin syyn olemassaolosta. Nämä arvaukset päätyvät usein satunnaisen syyn keksimiseen ja vääriin toimenpiteisiin, jotka lisäävät vaihtelua ja kaaosta niin laadun kuin Leanin hukkien suhteen. Tuloksena voimakas yliohjaus, ”peukalointi” eli ”tampering”. Hukat, virheet ja asiakasvalitukset, reklamaatiot, kasvavat voimakkaasti!

Kolmas virheluokka laatutaulun soveltamisessa on kohdistaa tauluun kerättävät poikkeamaluokat vain tuotteisiin ja palveluihin, lopputarkastukseen ja outputteihin, ja unohdetaan prosessi. Tämä on liiankin yleinen lähestymistapa, vaikka oikea. Tietoa ja dataa kerätään sieltä, mistä sitä helpoiten saadaan. Ei vaikuttavaa dataa. Kehitys ja parannus erittäin hidasta!

Laadunohjauksen ja parannuksen keskeinen periaate on kohdistaa toimenpiteet – ohjaus ja parannus – inputteihin, prosessiin outputtien sijaan. On työlästä ja lähes mahdotonta selvittää tuotteista ja palveluista (output, asiakasvalitus, reklamaatio) lähtien vaikuttavat prosessimuuttujat (inputit) ja juurisyyt. Näin toimien saattaa syntyä voimakasta laadun ja tuottavuuden heikkenemistä tai lievää parantumista! Riippuu vastuuhenkilön kyvystä selvittää juurisyyt. Näistäkin tapauksista on kirjassamme esimerkkejä.

Siirrytään laatutaulumenetelmän virheistä menetelmän taustaan, kehitykseen ja soveltamiseen.

1. Poikkeamat ja virheet

Laatutaulun kohde on siis sellainen poikkeama, jonka juurisyy(t) voidaan löytää ja tehdä näihin muutos, joka poistaa tai parantaa poikkeamia. Suurin osa (>94 % ) poikkeamista on kuitenkin sellaisia, joille on vaikea tai jopa mahdotonta löytää juurisyyitä (5). Näiden poikkeamien syitä kutsutaan satunnaiseksi tai yhteiseksi.

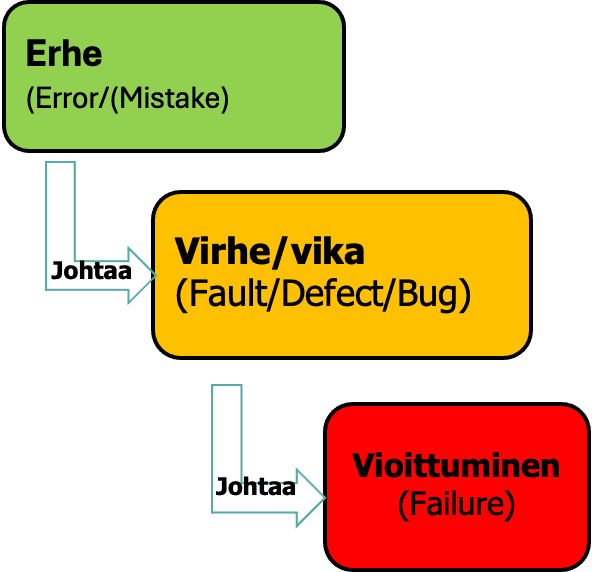

Ei toivotut poikkeamat, joille on mahdollista ehkä löytää juurisyy, voidaan luokitella lukuisilla eri tavoilla: erhe, virhe, vika, hukka, hylky, häiriö, onnettomuus, reklamaatio, asiakasvalitus, makkeli, kotikorjaus, ohiajoa, jne. Laatutaulussa käytetään kuitenkin yksityiskohtaisempaa ilmenemismuotoon perustuvaa luokkajakoa. Miten poikkeama ilmenee – näyttää, kuuluu, haisee, maistuu, tuntuu. Miten joku toinenkin voisi asian ilmaista? Ilmeneminen on eri asia kuin syy. Hyvin helposti ilmeneminen kerrotaan syynä: Auton rengas on puhki tai ruuassa on liian vähän suolaa. Ei näin, vaan: Auton rengas on tyhjä ja ruoka maistuu suolattomalta. Rengas voi olla monesta syystä tyhjä ja ruoka suolatonta. Missään nimessä tauluun ei saa laittaa syytä. Syy on se, joka selvitetään erityissyytaulussa, diagnostisoidaan. Lääkärille kerrot, miten sairautesi ilmenee ja lääkäri kertoo diagnoosin, sairauden syyn ehkä laboratoriotutkimusten avustamana ja kertoo potilaskertomuksessa.

Näiden yleisten hukka-, virhe- ja vikanimitysten lisäksi lähes jokaisesta suomalaisesta yrityksestä löytyy vian tai virheen rinnalta ”kaunistelu” sana, joka madaltaa tai jopa nollaa vian tai virheen vakavuuden ja tekee siitä organisaatiossa hyväksyttävän. Tästä esimerkkinä, että eräässä yrityksessä vakavaa asiakkaan reklamaatiota, valitusta, kutsuttiin vain ”kotikorjaukseksi” ja toisessa yrityksessä puhdas romu ja hylky oli ”ohiajo”! Kukaan ei vastusta kotiruokaa ja kotikorjausta. Eihän. Aina silloin tällöin teemme tiellä ohiajon ohittaessamme edellä ajavan auton. Eihän ohiajo ole tuomittavaa, eihän!

Englanninkielessäkin on yli 10 erilaista virhekäsitettä: mistake, error, fault, defect, failure, trouble, bug, blame, blemish, imperfection jne.

Jokaisella niin suomen- kuin englanninkielisellä termillä on hieman eri vivahteinen sisältö ja merkitys. Näihin ilmenemismuotokuvauksiin ja eroihin ei tässä artikkelisarjassa puututa eikä niitä laatutaulussa käytetä. Usen ne sisältävät jonkinlaisen viestin syystä!

Ylisummaan kaikki ovat poikkeamia joko yleisestä luonnossa esiintyvästä stabiilisuudesta tai siitä, mitä yksilö tai yritys pitää oikeana. Ihminen ei luotettavasti pysty erottelemaan luonnon stabiilia ja ei-stabiilia tilannetta toisistaan. Tämä ilmenee esimerkiksi jatkuvana sääkeskusteluna. Onko tämän päivän sademäärä tai lämpötila poikkeava? Meteorologi vastaa aina EI. Voi olla kerran kymmenessä vuodessa tai harvemmin. Ei kuitenkaan poikkeava.

2. Miksi tilastolliseen stabiilisuuteen pitää pyrkiä?

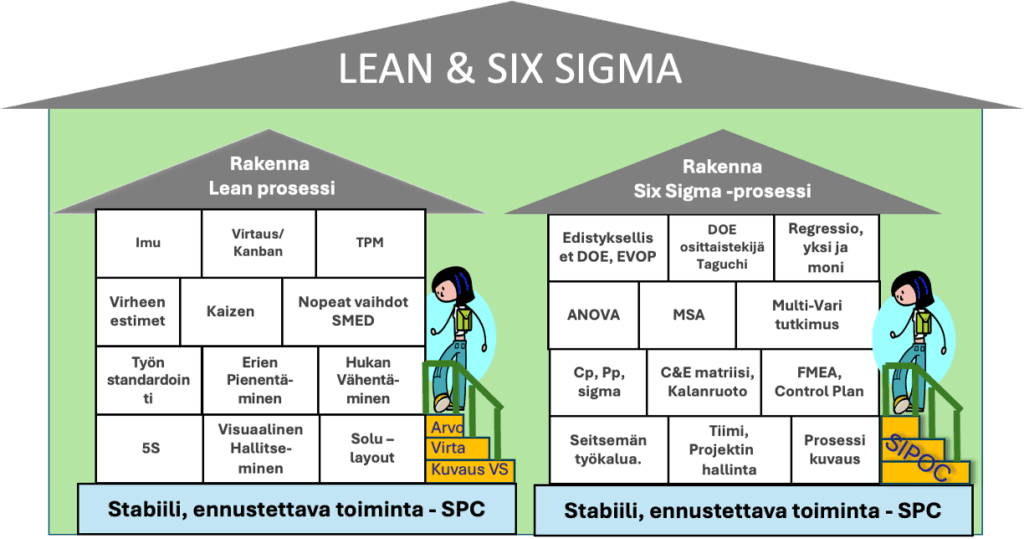

Yrityksessä tilastollinen stabiilisuus (vakaus) menee kaiken edelle! Stabiilisuus on Leanin ja Six Sigman ja kaiken tulevaisuuteen kohdistuvan laatutoiminnan kivijalka, perusta, joka on toteuduttava ennen kuin voimme siirtyä muiden laatu- ja parannustyökalujen käyttöön, jotka parantavat tulevaisuutta. Taloa kannata rakentaa lettoon ja suolle, ei myöskään Laatua ja Leania! Jos tilastollista stabiilisuutta ei ole, ei ole myöskään pohjaa suunnittelulle, ohjaamiselle ja parantamiselle edes pienin askelin. Jos perusta puuttuu tai on huono, kaikki järjestelmät pettävät.

Stabiilisuudelle ei kuitenkaan ole yleistä mittaria. Ei voida sanoa, että yritys on 95 %:sti stabiili.

Tilastolliseen stabiilisuuteen liittyy ennustettavuus (predictability) ja tilastollinen prosessin ohjaus (SPC, Statistical Process Control), jolla stabiilisuuteen ohjataan. Tämä on kriittistä ja samalla ehkä kaikkein tuntemattominta suuren yleisön keskuudessa, koska tämä vaatii luonnossa vallitsevan tilan ymmärtämisen (tieteellinen näkökulma) ja yrityksen tilan vertaamista tähän tilaan. Toisin sanoen pitää hyväksyä, että meillä on tilastolliset, todennäköisyyteen perustuvat luonnonlait Eksakti maailma on kuollut! Katso artikkeli: Tilastollinen ymmärrys ja käyttö.

Kysymys on siitä, onko yrityksen toiminta ja tulevat tuotteet ja palvelut ennustettavissa ominaisuuksien, määrän ja tuoton osalta ainakin jossain määrin vai tuleeko tuotteista ja palveluista huomenna mitä sattuu ja onko yrityksellä ja sen tuotteilla tulevaisuutta.

Jossain määrin stabiilisuutta voidaan arvioida asiakasvalitusten, reklamaatioiden ja tuote ja palveluvirheiden avulla. Jos näitä ei ole, niin yritys toimii ainakin ulkoisesti stabiilisti (ehkä). Jos myöskään valmistus- ja palveluprosessissa ei ole yhtään virhettä, vikaa tai hukkaa, yritys toimii sisäisesti stabiilisti (ehkä). Tietysti virheille voi luoda (sisäisille ja ulkoisille) mittarit määrässä tai rahassa. Yleisesti kuitenkin nämä mittarit voimakkaasti yliarvioivat stabiilisuuden. Tilanne on paljon huonompi!

Todellisuudessa stabiilisuuskäsite on huomisen tila, josta meillä ei voi olla mitattua tietoa. Siksi stabiilisuusmittaria ei ole, vain arvioita mennen tilan perusteella.

Tri Walter A. Shewhart määritteli tilastollisen stabiilisuuden eli ohjattavuuden vuonna 1931 seuraavasti (7):

”Ilmiön sanotaan olevan (tilastollisessa ohjauksessa, kun menneen kokemuksen perusteella voimme kuvata ainakin rajat, kuinka prosessi tulee käyttäytymään tulevaisuudessa.”

¨A phenomenon will be said to be controlled when, though the use of past experience, we can predict, at least within limits, how the phenomenon will wary in the future.”

Rajat Shewhart määritteli kokemuspohjalta ±3 sigmaksi (SPC-rajat). Perustelu löytyy hänen kirjastaan (7).

3. Poikkeamien ja virheiden vähentäminen ja poistaminen

Laatutaulumenetelmälle oleellista on löytää poikkeamien ilmenemismuotojen takaa inputit, sisäänmenot, ”tulevaisuuden vivut, kausaalivivut”, joita voi ohjata tai parannettaessa muuttaa tai poistaa (control, change, remove).

Keskeinen jako kuitenkin on, käsitelläänkö 1) nykypäivää ja menneisyyttä vai 2) tulevaisuutta ja ennaltaehkäisyä.

1) Nykypäivä ja menneisyys on numeerinen maailma, jossa käsitteellä stabiilisuus ei ole sijaa. Tuotteet ja palvelut ovat tässä ja nyt tai historiaa, ”käsin” kosketeltavia. Jos käsitellään tässä ja nyt tilannetta, poikkeamat ja virheet koskevat itse tuotetta ja palvelua ja ihmisen tekemää päätöstä. Voimme luokitella tuotteessa tai palvelussa olevan poikkeaman. Luokittelu voi perustua poikkeaman historiaan ja olla esimerkiksi erhe, vika/virhe, vioittuminen. Laaduntarkastuksella voimme karsia erheitä, vikoja/virheitä ja virheellisyyksiä pois. Eipä paljon muuta. Kallista toimintaa. Tämä on perinteistä laadunvalvontaa ja tarkastamista.

Päätös erheestä, viasta/virheestä ja virheellisyydestä on täysin subjektiivinen ja numeerinen. Tämän arvion on joko työntekijä tai jonkun organisaatiossa toimivan päättämä (määritellyt) – mikä on oikein ja mikä väärin. Yritys suunnittelee tuotteen tai palvelun ja määrittelee tässä prosessissa, mikä on oikein ja mikä on väärin, missä määrin saa poiketa ja kuinka paljon (toleranssit, speksit jne)

Karkeasti ottaen aistimme kaikkialla pieniä ja vähän suurempia erheitä, virheitä ja hukkaa, joille emme yleensä tee mitään. Viat ovat tilanteita, jotka ovat voineet syntyä yhdestä tai lukuisista erheistä tai muusta syystä, joille saatetaan jo tehdä jotain (poimia ja korjata). Vioittuminen/vikaantuminen on jo tila, joka on voinut syntyä yhdestä tai useammasta viasta tai muista syistä. Tämä tila pakottaa korjaustoimenpiteeseen, laitteen romuttamiseen ja uuteen tuotteeseen, palvelun uusimiseen ja yleensä myös asiakasreklamaatioon ja valitukseen tai vähintään tyytymättömyyteen.

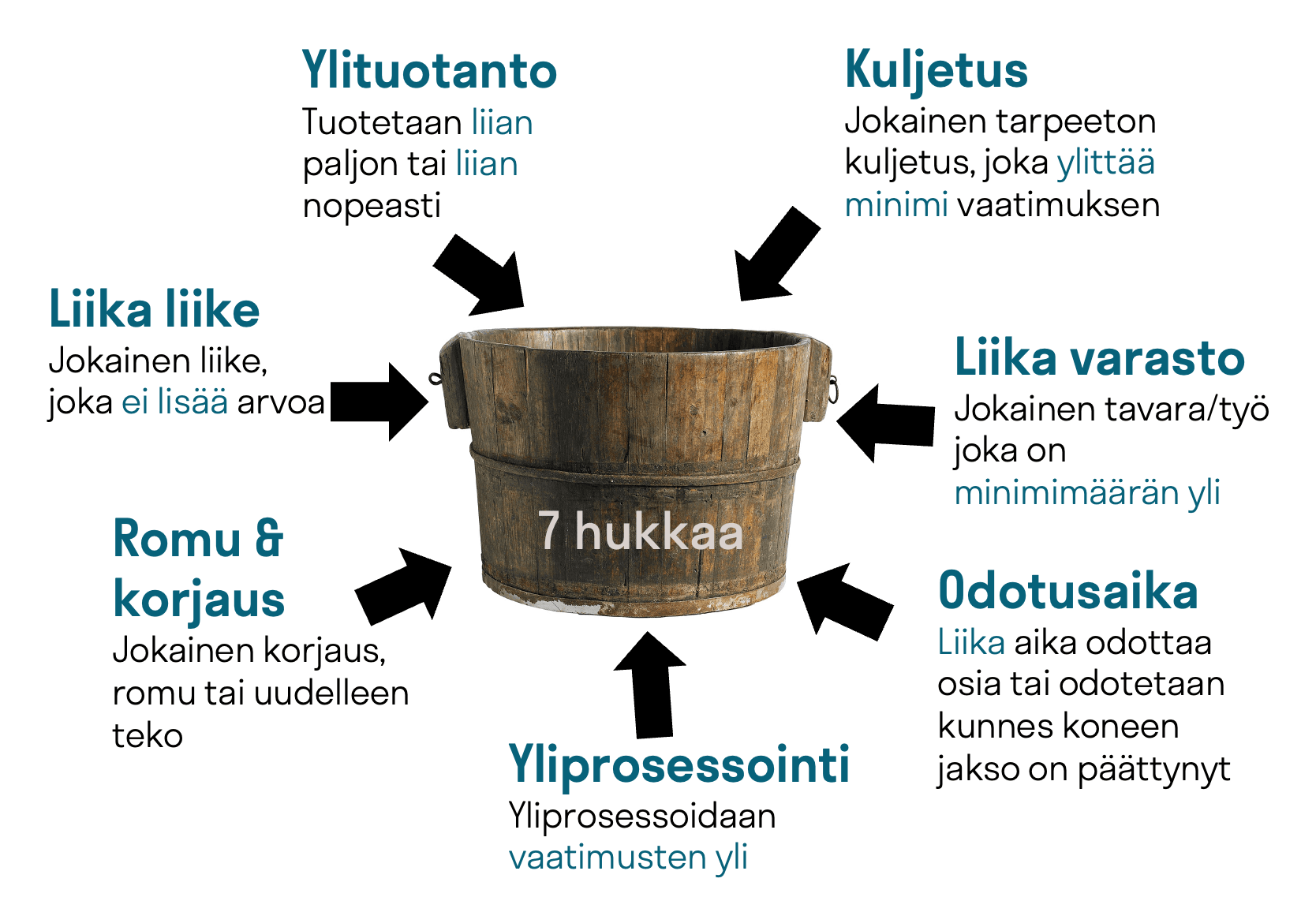

Leanissa tätä subjektiivista listaa on laajennettu vioittumisen seurauksena syntyvästä tuotteen ja prosessin korjauksesta ja romutuksesta (erheistä, vioista ja vioittumista) 6 muuhun organisaatiohukkaan, liikaan (kuljetus, varasto, liike, yliprosessointi, odotusaika, ylituotanto). Liika on subjektiivinen määritelmä – joko yksilön tai organisaation. Saman asian ”ei-liika” on hyvä ja ”liika” huono asia! Missä raja kulkee? Useassa lean oppaassa on vaikea päätös ”liika” jätetty pois. Ei mikään toimi, jos kaikki tai osa Leanin hukista on 0. 0 liike, 0 tuotanto, 0 kuljetus, 0 varasto, 0 odotusaika, 0 prosessointi, 0 romu ja korjaus. Typerää puhetta ja kirjoituksia!

Tyypillisesti tuotteita ja palveluja havainnoidaan ja tarkastellaan valmistus- ja palveluprosessin aikana tai viimeistään lopputarkastuksessa. Havainnointi välineinä voi olla aistit ja mittalaitteet. Useasti kuitenkin näitä huomioita, korjauksia, ”romutuksia”, hukkaa ja mittaustuloksia ei kirjata ylös, saati analysoida.

Laatutaulumenetelmässä kaikki työntekijöiden havaitsemat poikkeamat prosessissa ja lopputarkastuksessa kirjataan laatutaululle tai tauluille.

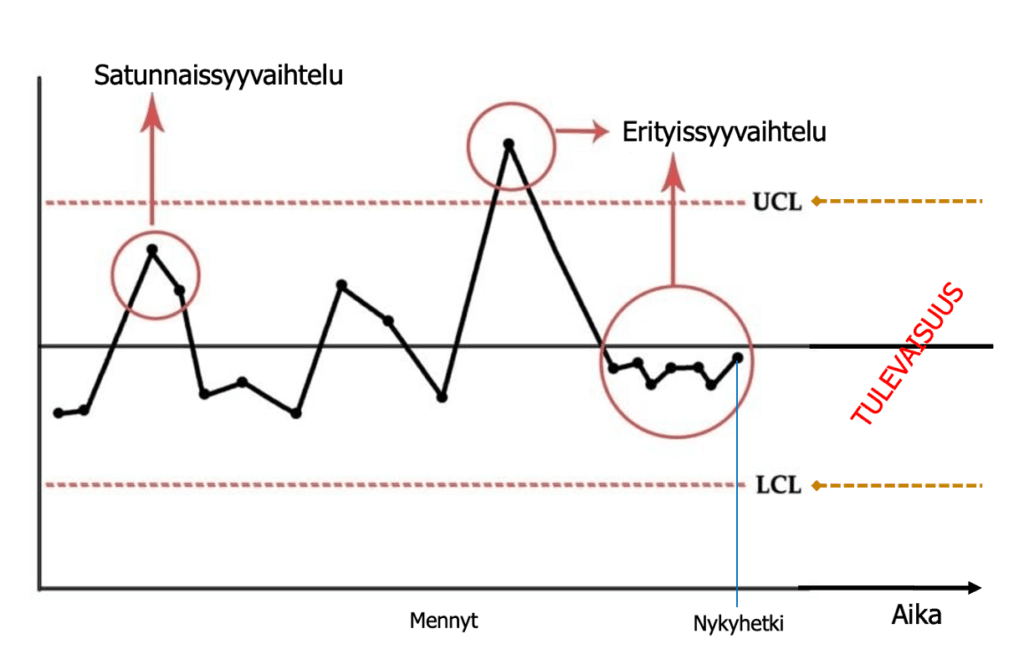

2) Tulevaisuus ja ennaltaehkäisy on analyyttinen maailma, jossa tilastollinen stabiilisuus ja prosessin ohjaus (SPC) on keskeistä: Toinen näkökulma organisaation toiminnan kannalta on, mitä tulevaisuudessa, huomenna, tapahtuu. Tähän liittyy ennustettavuus (predictability) ja tilastollinen stabiilisuuteen ja prosessin ohjaus (SPC) ja erityisesti parantaminen. Tämä on kriittistä ja samalla ehkä kaikkein tuntemattominta suuren yleisön keskuudessa, koska tämä vaatii luonnossa vallitsevan tilan ymmärtämisen (tieteellinen näkökulma) ja tilastolliset luonnonlait ja kyvyn muuttaa.

Kysymys on siitä, onko yrityksen toiminta ja tulevat tuotteet ja palvelut ennustettavissa ominaisuuksien, määrän ja tuoton osalta ainakin jossain määrin (=todennäköisyys) vai tuleeko tuotteista ja palveluista huomenna mitä sattuu. Tämä tarkoittaa, että poikkeamaan on liitettävä jokin AIKAAN liittyvä tieto/komponentti, joka kuljettaa poikkeamat yli aikarajan tulevaisuuteen. Yleensä tämä näkökanta esitetään ”aikasarjakuvana”, SPC-ohjauskortin muodossa (kuva 6) tai kausaalimallina (DoE). Katso artikkeli: Kausaliteetti-syy on ehto parannukselle – mitä se on?

Tilastollinen prosessin ohjauskortti (Statistical Process Control chart, SPC) luokittelee kahden suoran (UCL, Upper Control Limit ja LCL, Lower Control Limit) rajaamien alueiden perusteella poikkeamat ihmisen mielipiteestä riippumatta kahteen luokkaan poikkeaman syntymekanismin mukaan erityissyyvaihteluksi ja satunnaissyyvaihteluksi. Jako on täysin objektiivinen, tiedeperusteinen. Jos pisteet ovat pysyvästi kahden suoran UCL, LCL välissä, on toiminta – tuotteet ja palvelut – stabiilia ja ennustettavaa. Oleellista on, että rajat voidaan piirtää tulevaisuuteen, huomiselle päivälle, viikolle jne. Tyhjään laatutauluun laitetaan yleensä 4 viikolle ns. C-rajat (= UCL, LCL). Tämä idea, menetelmä, mahdollisti ja mahdollistaa parannuksen. Erheeseen, vikaan, virheellisyyteen, hukkaan, ominaisuuksiin ja mittalukuihin voidaan tietyllä menettelyllä liittää aika ja tulevaisuus.

Ennaltaehkäisyn ja parannuksen menetelmän loi tri Walter A. Shewhart 16.5.1924. Hän esitti sen kirjassan Economic Control Of Quality Of Manufactured Product, joka ilmestyi vuonna 1931. Tähän lähestymistapaan, ennustettavuuteen, perustuu tieteellinen laatuteknologia ja kyky parantaa ja ennaltaehkäistä poikkeamia (virheitä, hukkaa). Kaikki parannusmenetelmät perustuva hänen esittämäänsä teoriaan ja siitä johdettuihin oletuksiin ja reunaehtoihin. Katso artikkeli: Modernin laatutekniikan synty (8). Walterin työtä jatkoi hänen oppilaansa, tri W. Edwards Deming omissa kirjoissaan (4, 5) ja lukemattomissa artikkeleissa.

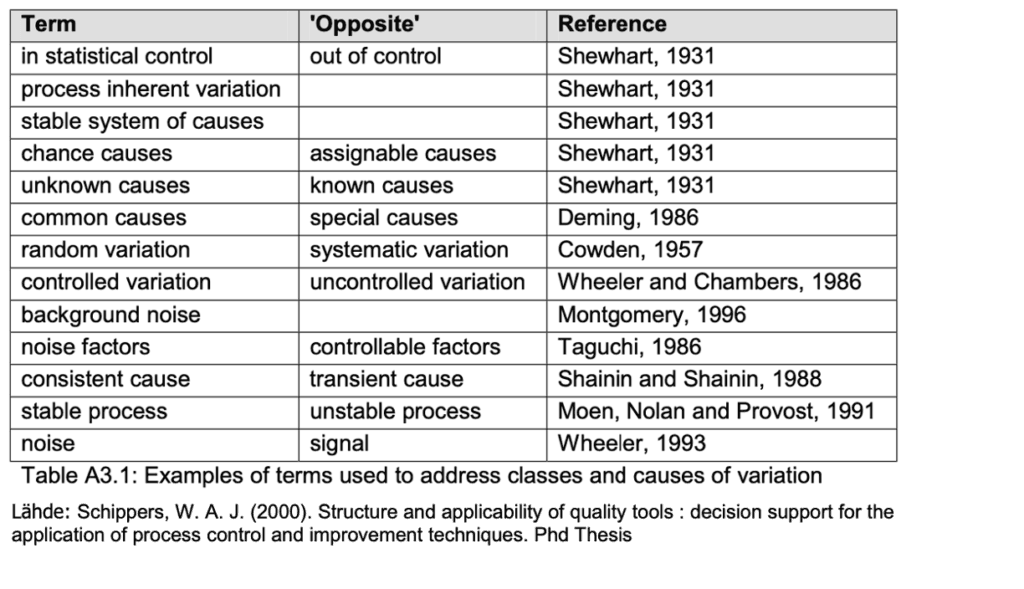

Käsitteet erityissyy (special cause) ja satunnaissyyt (common, unknow causes) on johdettu alkujaan Shewhartin käsitteestä assignable cause ja chance causes. Käsite on saanut lukuisia erilaisia tulkintoja viimeisen 100 vuoden aikana. Alkujaan allekirjoittanut päätyi nimityksiin erityissyy ja satunnaissyy. Hyvä tai huono valinta?

Numeerisesta ja analyyttisestä maailmasta artikkeli: Numeeriset ja analyyttiset tutkimukset. (10)

4. Kaksi erilaista näkökantaa, subjektiivinen ja objektiivinen poikkeama?

On itsestään selvää, että kaikki ovat huolissaan tuotteissa ja palveluissa olevista näkyvistä jakoetuista poikkeamista, virheellisyyksistä ja vioittumisista tai näin ainakin uskon.

Kuinka moni on huolissaan huomisen päivän laadusta ja poikkeamista? Mistä tiedät, mitä huomenna tulee? Miten nimeät poikkeamat, jotka huomenna tapahtuvat? Miten puutut huomisen päivän poikkeamiin ja saat ne vähenemään? Onko poikkeamissa selkeä ”tulevaisuus”vipu, jolla käännät huomisen päivän poikkeaman päälle ja pois?

Walter A. Sherhart löysi tähän ongelmaan ratkaisun kehittämästään SPC-statistiikasta, ohjauskorteista, joilla huomiselle päivälle asetetaan stabiilisuusrajat.

Ennen kuin voit edetä laatutauluun, sinun on ymmärrettävä, että laatuun ja hukkiin (poikkeamiin, erheisiin, vikoihin ja 7 hukkaan) liittyy voimakas stigma, jota heijastelee erilaiset kaunistelevat poikkeamasanat erityisesti valmistusvaiheessa. Mutta tämä ei riitä. Epämieluisat asiat pyritään kätkemään ja piilottamaan. Väitän, että luontaisesti jokainen yksilö ja organisaatio pyrkii kätkemään ainakin osan tekemistään (subjektiivisista) poikkeamista ja virheistä (lue: virheet = viat, hukat, sudet, häiriöt, reklamaatiot, onnettomuudet) ja näin edistävät tulevien tuotteiden ja palvelujen virheiden ja hukkien kasvua tietämättään.

Paljastamalla kaikki eilisen ja tämän päivän poikkeamat, voit löytää keinon, kuinka hallitset ja parannat huomista päivää, mutta se vaatii SPC:n tai jonkin muun keinon liittää aika poikkeamaan. Väitän, että se keino on tavalla tai toisella stabiilisuus.

Jos pyörästäsi puhkeaa rengas ja kumi tyhjenee, menetät stabiilisuuden. Löydät diagnoosilla naulan reiän (juurisyy). Paikkaat renkaan purukumilla. Tokko toimii pitkään, huono stabiilisuus, pysyvyys. Jos laita kumipaikan huolellisesti, renkaasi ilma voi nähdä huomisen ja jopa useita viikkoja tai kuukausia. Tässä tapauksessa oli erityissyy. Jos olisit pitänyt SPC-ohjauskorttia ja mitannut päivittäin renkaan painetta, tyhjeneminen olisi ilmennyt tässä tapauksessa erityissyynä, koska naula puhkaisi äkisti renkaan, ja olisit voinut ”kuljettaa” korjauksen aika-akselilla tulevaisuuteen. Paikan liima kuljetti tulevaisuuteen paremmin kuin purukumissa oleva sylky.

Huomaa, että renkaan tyhjeneminen voi tapahtua (hitaasti) myös satunnaissyistä eli yhteisistä syistä, jolloin syyrakennelma voi olla moninainen ja selvittämätön – lämpötila, renkaan materiaali, rakenne, käyttötapa, sää jne. Satoja eri yhteisiä syitä (=satunnaisia syitä). Näiden joukosta voidaan PDSA:lla (≈Six Sigma, DoE) selvittää vaikuttavimmat tekijät, mutta ei välttämättä lopullista juurisyytä.

5. Ratkaisu huomisen päivän laatuun. Miten saan laadun paranemaan?

Miten voit erotella subjektiivisista havaitsemistasi erheistä, vioista, vikaantumisista ja hukasta objektiiviset poikkeamat, jotka luokitellaan erityissyiksi (out of control, assignable causes, known causes, systematic variation, uncontrolled variation, controllable factors, transient cause, unstable process, signal) tai satunnaissyyksi (in statistical control, process inherent variation, stable system of causes, chance causes, unknown causes, common causes, random variation, controlled variation, background noise, noise factors, consistent cause, stable process, noise). Valitse nimityksistä mieluisin ja kuvaavin nimitys!

Subjektiiviset poikkeamat, erheet ja viat, jotka havaitsit eilen ja tänään, noudattavat luonnossa vallitsevia tilastollisia lainalaisuuksia.

Kaikki subjektiiviset virheet voidaan luokitella kahteen objektiiviseen luokkaan: Satunnaissyy ja erityissyy perusteiset poikkeamat. Työkalu, jolla tämä tehdään, on laatutaulu (yleisemmin SPC). Tämä avaa huomisen tilanteen hallinnan. Kuinka?

Erheitä, vikoja ei synny kuin sieniä sateella, vaan niiden esiintyminen, luokat, noudattavat likimain Poisson-jakaumaa. Tätä teoreettista Poisson-jakaumaa, luonnonlakia ja laatutauluksi nimeämääni menetelmää hyväksikäyttäen, voidaan samanaikaisesti käsitellä mennyttä ja tulevaa ja määrittää stabiilit tulevaisuusrajat ja jakaa poikkeamat objektiivisesti. Subjektiivisista poikkeamista (kerätyistä prosessin poikkeamien ilmenemisluokkien esiintymistiheyksistä) voidaan erotella objektiiviset poikkeamat ja jaotella erityissyihin ja satunnaissyihin SPC:n avulla.

Laatutaulu on se työkalu, jolla molemmat maailmat, mennyt ja tuleva yhdistetään ja tehdään ”kultainen”leikkaus menneestä (havaituista poikkeamista) tulevaisuuteen (erityissyyt ja satunnaissyyt).

Laatutaulu tai taulut ovat yksinkertainen suurikokoinen taulu tai taulukko, jossa tämä eri maailmojen yhdistäminen, analysointi ja toimenpiteiden raportointi tapahtuu päivittäin, viikoittain ja kuukausittain yleensä prosesseittain.

Laatutaulun rakenteesta, sen luomisesta, käytöstä ja tuloksista tulevissa artikkeleissa.

6. Mikä on Poisson-jakauma?

Jokainen osaa nimetä subjektiivisia poikkeamia, yleensä negatiivisia, jotka ei hänen tai organisaation mielestä ole oikein. Tämä on ok, mutta mitä ovat poikkeamat, jotka ovat täysin objektiivisia ja havaitsijasta riippumattomia ja ovat tulevaisuudessa ennustettavia ja ei ennustettavia?

Todennäköisyys- ja tilastoteoriassa käsitellään luonnossa olevia tilastollisia jakaumia, joista erityisesti laatuteknologiassa kiinnostavia ovat normaalijakauma, binomijakauma ja Poisson-jakauma. Nämä jakaumat ja näihin liittyvä laskenta määrittelevät tilastollisen stabiilisuuden, ennustettavuuden tiettyjen laskutoimitusten jälkeen. Laatutaulu perustuu Poisson-jakaumaan ja sen kykyyn ilmaista ei ennustettavat ja ennustettavat poikkeamat määrädatasta.

Tilastolliset jakaumat ovat luonnon lakeja siinä missä Isaac Newtonin liikelait tai Albert Einstainin ja Walter Heisenbergin suhteellisuusteoria ja kvanttimekaniikka.

Tilastolliset jakaumat voidaan helposti osoittaa ”oikeaksi” ja demonstroida luokkahuoneessa samoin kuin luonnonlait voidaan ”todistaa” oikeiksi laboratoriokokeilla. Jostain syystä nämä tilastolait ovat kuitenkin sangen tuntemattomia jopa laadun ammattilaisille.

Poisson-jakauma on diskreetti todennäköisyysjakauma, joka ilmaisee todennäköisyyden, että tietty määrä tapahtumia tapahtuu tietyllä aikavälillä, jos tapahtumilla on vakio keskiesiintyvyys (keskiarvo λ tai c) ja tapahtumat ovat toisistaan riippumattomia.

Poisson-jakaumaa voidaan käyttää toistuvien tapahtumien lukumäärälle. Poisson tutki numeroihin liittyvää ”magiikkaa” 1800-luvulla. Tällainen magiikka löytyy tähtitaivaasta. Jos rajataan tähtitaivaalta mistä tahansa samansuuruisia alueita, tähtien lukumäärä noudattaa Poisson-jakaumaa stabiilissa tilanteessa (taivas on stabiili!).

Jos tarkastellaan vuosittaisia hukkumis-, rikos-, onnettomuustilastoja, määrät noudattavat poisson jakaumaa, jos tilanne on pysynyt stabiilina. Jos tarkastellaan yrityksessä tapahtuneita viikko, kuukausi ja vuositilausten määrää, työtapaturmia tai vaikkapa asennusvirheitä vakiopituisilla ajanjaksoilla, tapahtumat noudattavat stabiilissa tilanteessa Poisson jakaumaa. Poisson-jakauma kohteita löytyy yrityksestäsi lukuisia.

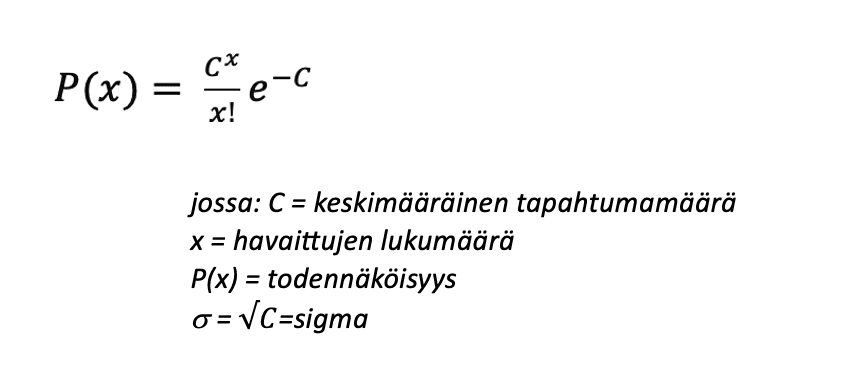

Poisson jakauman kaava on:

Jos keskimääräinen tapahtumamäärä C = 5/päivä ja haluamme tietää, millä toden-näköisyydellä P havaintoja on 3 tai 9, saadaan kaavasta P = 14,0 % ja 3,6 % . SPC ohjausrajat saadaan laskettua 3 x sigma eli C± 3√C. Esim. UCL, LCL 5±3√ 5 = 5±6,7. UCL ≈ 12 ja LCL ≈ 0. Tulkinta: 0 ja 12 tapahtuman välissä tapahtuma on stabiili ja ennustettava. Jos tapahtumia on yli 12, on tapahtuma epästabiili ja syynä erityissyy, joka voidaan ja kannattaa selvittää. Ehkä voidaan estää tapahtuma tulevaisuudessa.

Jos tapahtumia on alle 12, esimerkiksi 10, ei maksa vaivaa kysyä miksi? Tapahtuma on systeemin aiheuttama ja satunnainen (=yhteinen). Kaikki muuttujat voivat vaikuttaa tapahtumaan. Suuri vaara yliohjaukselle ja poikkeamien ja vaihtelun kasvulle. Jos kosket, syyllistyt peukalointiin eli tampering-ilmiöön!

Poisson-jakauma on nimetty ranskalaisen matemaatikon Siméon Denis Poissonin (1781-1840) mukaan. Hän julkaisi teoriansa teoksessa ”Recherches sur la probabilité des jugements en matière criminelle et en matière civile, précédées des règles générales du calcul des probabilités”. 1837. Jakauma on yksi tärkeimmistä diskreetti-stabiileista jakaumissa.

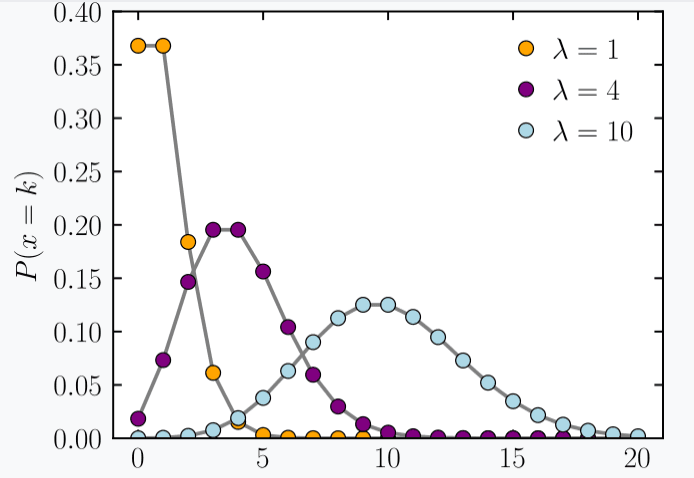

Miltä jakauma näyttää? Jakauma on ns. yksiparametrijakauma. Kun tunnet keskimääräisen toisistaan riippumattomien tapahtumien määrän aikayksikössä l, voit määrittää todennäköisyysjakauman. (Laatutaulussa λ=C )

Usko tai älä, sinunkin yrityksesi erheiden, vikojen ja virheiden ja hukkien esiintymistiheydet noudattavat stabiilissa tilanteessa Poisson-jakaumaa eli poikkeamat ovat satunnaissyiden eli yhteisten syiden aiheuttamia. Jos poikkeaman esiintymistiheys ei osu tähän jakauman todennäköisyyteen, on tapahtumalle jokin erityinen syy eli systeemi ei ole tilastollisessa ohjauksessa.

7. Mikä on laatutaulumenetelmä?

Laatutaulumenetelmä tai lyhyesti laatutaulu on julkinen taulu, jossa toteutetaan kaikkien nähtävillä olevaa poikkeamien (virheiden, vikojen, hukkien) tilastollista laadunohjausta ja parannusta eli SPC:tä.

Taululle/tauluille kerätään yleensä päivittäin/viikoittain henkilökunnan prosessissa ja lopputarkastuksessa havaitut poikkeamat, virheet ja hukat luokittain ja nämä poikkeamat luokitellaan tilastollisesti syntyhistoriansa perusteella satunnaissyihin ja erityissyihin. Erityissyyt analysoidaan välittömästi ns. erityissyytaululla ja tehdään korjaava toimenpide välittömästi.

Satunnaissyihin EI saa koskea. Ne on synnyttänyt itse systeemi ja on vaarassa yliohjaus ja virheiden ja hukan kasvuun. Satunnaissyyt ja niiden poisto vaatii laajan analyysin ja yleensä koetoiminnan, experiment, jota Deming kutsuu nimellä PSDA (5). Nykyisin käytetympi menetelmä on Six Sigma, joka on ”laajempi” ja uudempi ja noudattaa PDSA. Kysymys on silloin suorituskyvyn parantamisesta, joka tapahtuu kausaliteettien tunnistamisella, ei juurisyyn tai syiden paljastamisella.

Erityissyistä löytyy juurisyy. Katso myös juurisyyanalyysiä koskevat artikkelit:

Juurisyyanalyysi ja sen kehittyminen, Juurisyyn löytämisen strategioita, Juurisyyanalyysi vai pinnallinen syyanalyysi?, Pimeän näytön juurisyyanalyysi (RCA), Juurisyyanalyysi (RCA) ja Shainin Systeemi™ .

Yliohjaus on yksi pahimmista ongelmista laatualueella. Tri W. E. Deming on demonstroinut tätä vaarallista ilmiötä suppilokokeella (https://deming.org/explore/the-funnel-experiment/). Mekin esittelemme lähes kaikilla kursseilla tämän demon. Löytyy Laatutaulu -kirjasta ja kirjoista (1, 4, 6). Olen pysäyttänyt lukuisissa yrityksissä reklamaatioiden ja virheiden käsittelyn, mikä mitä ilmeisemmin hyvästä tarkoituksesta huolimatta on johtanut voimakkaaseen yliohjautumiseen eli virheiden, vikojen, hukan ja reklamaatioiden kasvuun. Yleensä reklamaatiot, virheet ja hukat ovat satunnaissyiden eli tuntemattomien systeemisyiden aiheuttamia.

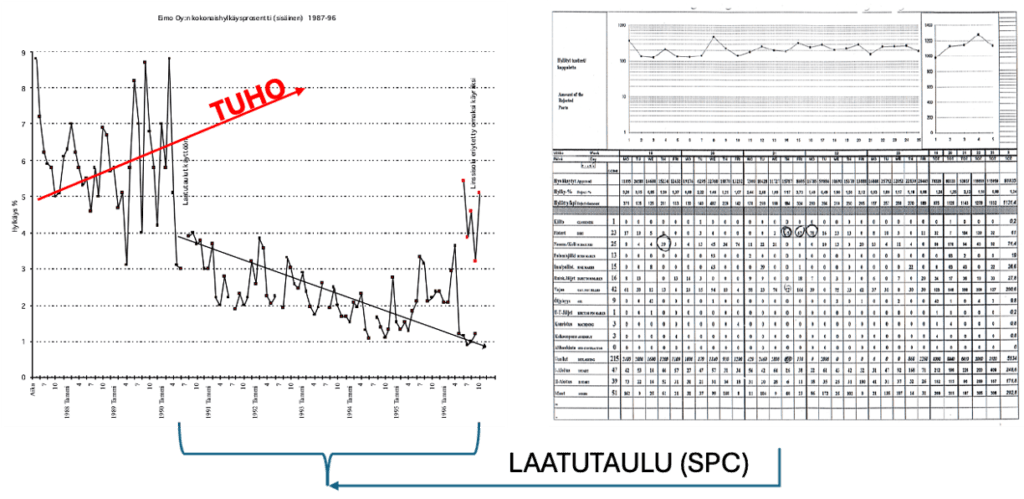

8. Esimerkki laatutaulusta ja sen käytöstä

Löydät laatutaulukirjasta lukuisia esimerkkejä. Tässä yksi ”maistiaiseksi” konkretisoimaan asiaa.

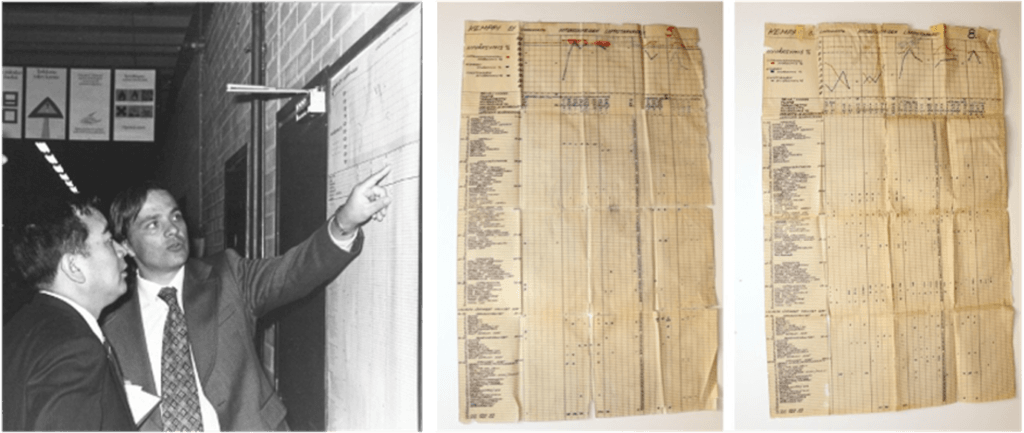

Vasemmanpuoleisessa kuvassa virhemäärien kehitys ennen ja jälkeen laatutaulun käyttöönoton. Huomaa, kuinka ennen laatutaulua (SPC) virhemäärät kasvoivat kasvamistaan ja hajonta lisääntyi. Lisääntymisen aiheutti voimakas asiakaspaine (IBM, jolle Eimo Oy ruiskupuristi muoviosia) ja intensiivisempi virheiden tutkiminen ja toimenpiteet. Vuonna 1990 puutuin ”peliin”, kielsin reklamaatioiden tutkimisen ja erityisesti toimenpiteet. Sen sijaan otettiin käyttöön laatutaulut (oikeanpuoleinen kuva) ja SPC-rajat ja vain erityissyyt tutkittiin ja tehtiin toimenpide.

Vasemmanpuoleisessa kuvassa oikeassa laidassa voimakas virheiden nousu. Vuonna 1995 prosessiin tuli uusi kännykän linssejä valmistava kone (poikkesi muista prosesseista), joka erotettiin omaksi käyräksi 1996 ja luotiin oma laatutaulu. Pääkäyrä palautui trendisuoralle!

Oikeanpuoleisessa kuvassa on täytetty (täysi) laatutaulu. Kun taulu otettiin viikolla 19 käyttöön, siihen oli edellisen taulun perusteella määritetty SPC-rajat eli n. C-raja. Näkyy ensimmäisenä sarakkeena. Kun ilmenemisluokan (virheen nimitys) esiintymistiheys ylittää C-rajan, tutkitaan erityissyy ja tehdään välittömästi toimenpide. Tässä tapauksessa kaikki virheelliset tuotteet hylätään ja romutetaan (ei voi korjata). Talteen otetaan erityissyyinformaatio ja siitä johdettu korjaustoimenpide, joka tulee näkymään seuraavien päivien ja viikkojen kuluttua alenevina virhe ja hukkalukuina.

9. Yhteenveto

Laatutaulu on julkinen isokokoinen taulu, johon on koottuna valmistusprosessin aikana päivittäin, viikoittain tai kuukausittain havaitut luokitellut poikkeamat. Poikkeamat analysoidaan, diagnostisoidaan, ja jaetaan tilastollisesti ohjausrajojen avulla erityissyihin ja satunnaissyihin.

Laatutaulusta ja sen perusteista liikkuu hyvin erilaisia tulkintoja ja käytäntöjä. Jotkut ovat erinomaisia ja on saatu hyviä tuloksia. Paljon on myös tietämättömyyttä laatutaulun perusteoriasta (SPC) ja väärinymmärrystä, jotka ovat johtaneet tehottomuuteen ja jopa virheiden kasvuun.

Tässä artikkelissa on pyritty valaisemaan laatutaulun perusteita ja perusteoriaa. Laatutaululla tavoitellaan parempaa huomista eli parannusta. Jotkut nimittävät tätä jatkuvan parannuksen menetelmäksi tai tieteelliseksi parannusmenetelmäksi. Suuria nimiä ”taulun” takan ovat Walter A. Shewhart ja W. Edwards Deming. He yhdessä loivat keinot, joilla voi parantaa laatua ja vähentää hukkaa.

Seuraavissa artikkeleissa tulen kertomaan, kuinka laatutaulu(t) syntyi, kuinka se rakennetaan, otetaan käyttöön ja käytetään jatkuvasti.

Lähteet:

- Eero E. Karjalainen, Tanja karjalainen: Laatutaulu – Tehokas menetelmä laadunohjaukseen ja paranukseen, 2024

- Artikkeli: Laatupalkintojen nykytila, kehitys ja kritiikki, 2021

- https://deming.org

- W. E. Deming: Out of the Crisis,1982

- W. E. Deming: The New Economics, 1992

- Eero E. Karjalainen, Tanja Karjalainen: Lean Six Sigma 2.0 ja laatuteknologia, 2020

- Walter A. Shewhart: Economic Control Of Quality Of Manufactured Product, 1931

- Artikkeli: Modernin laatutekniikan synty, 2024

- Schippers, W. A. J. (2000). Structure and applicability of quality tools : decision support for the application of process control and improvement techniques. Phd Thesis

- Artikkeli: Numeeriset ja analyyttiset tutkimukset, 2019

- https://fi.wikipedia.org/wiki/Poissonin_jakauma

Tutustu kurssitarjontaamme!

Tilaa uutiskirje

Liity postituslistalle ja saat uusimmat artikkelit suoraan sähköpostiisi.

Tämä lomake on suojattu Google reCAPTCHA:lla. Lue tietosuojaseloste ja käyttöehdot.

Liittymällä postituslistalle hyväksyt Quality Knowhow Karjalainen Oy:n tietosuojaselosteen ja Quality Knowhow Karjalainen Oy voi lähettää sinulle ajankohtaisia artikkeleita, videoita sekä tietoa ja tarjouksia kursseista, kirjoista sekä ohjelmistoista.

Tämä lomake on suojattu Google reCAPTCHA:lla. Lue tietosuojaseloste ja käyttöehdot.